Подноски

Подносок из кожи

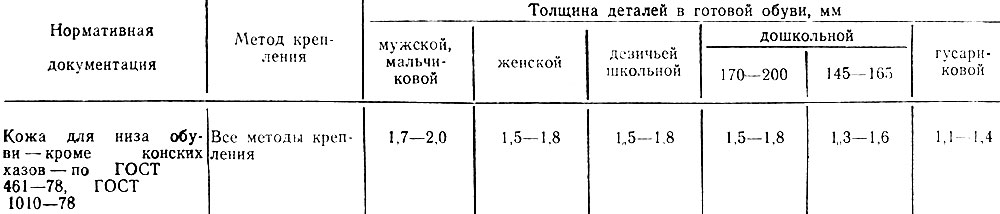

Нормативные требования к подноскам по ОСТ 17-12-83, представлены в табл. 17.

Таблица 17

Перечень операций

- Выравнивание иодносжа по толщине.

- Шлифование подноска с лицевой поверхности.

- Спускание краев подноска.

- Шлифование подноска с бахтармяной поверхности.

- Удаление пыли.

Технологический процесс

1. Выравнивание подноска по толщине

А. Подносок по толщине выравнивают с бахтармяной поверхности. Толщина выравненного подноска должна быть одинаковой по всей площади.

В. Машина ДН-3-Л или 05260/Р1, 05095/Р1 для выравнивания по толщине деталей низа обуви; толщиномер ТР 25-100 по ГОСТ 11358-74.

2. Шлифование подноска с лицевой поверхности

А. Подносок равномерно шлифуют по всей площади с лицевой поверхности. Обработанную поверхность очищают от пыли.

В. Полуавтомат 04163/Р3 для шлифования плоских неприкрепленных деталей низа обуви, шлифовальные круги № 50, 60 по ГОСТ 5009-82.

3. Спускание краев подноска из кожи

А. Края подноска спускают с бахтармяной поверхности, не допуская пропусков и выхватов. Прямой край спускают на ширину 8-10 мм, толщина спущенного края 0,6-0,8 мм, криволинейный кран спускают на 15-18 мм. Толщина спущенного края 0,8-1,0 мм.

В. Машина АСГ-12 или 14211/Р6 для спускания краев деталей низа обуви, металлическая линейка измерительная по ГОСТ 427-75, толщиномер ТР 25-100 по ГОСТ 11358-74.

4. Шлифование подноска с бахтармяной поверхности

А. Спущенные края подноска равномерно обрабатывают шлифовальной шкуркой с бахтармяной поверхности. Переход от неспущенной части подноска к (Краям должен быть плавным, с равномерным уменьшением толщины подноска к краям.

В. Машина ШН-1-О или 04127/Р10 для шлифования деталей низа обуви, шлифовальный круг № 50, 60 по ГОСТ 2424-83 или шлифовальная шкурка № 32-63 по ГОСТ 5009-82, толщиномер ТР 25-100 по ГОСТ 11358-74.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"