Общий перечень операций обработки подошв для обуви клеевого и бортового методов

- Выравнивание пластины из пористой резины по толщине.

- Шлифование пластины из пористой резины, удаление пыли.

- Нанесение клея на отшлифованную поверхность пластины из пористой резины, делюжки, сушка клея.

- Клеймение размера.

- Фрезерование площадки па ходовой поверхности подошвы из пористой резины для реквизитов.

- Выравнивание подошвы, платформы, подложки по толщине.

- Шлифование подошвы из кожи, платформы, подложки с ходовой поверхности, удаление пыли.

- Шлифование подошвы, накладки, платформы, подложки с неходовой поверхности, удаление пыли.

- Профилирование подошвы по площади с одновременным порезированием с неходовой поверхности.

- Желобление подошвы из кожи в носочно-пучковой части с неходовой поверхности с образованием по периметру бортика.

- Желобление по контуру подошвы из кожи для опанок.

- Шлифование пяточной части подошвы с ходовой поверхности для клеевого крепления каблука, удаление пыли.

- Взъерошивание подошвы, подложки по периметру с неходовой поверхности или порезирование.

- Удаление волокон с неходовой поверхности подошвы, подложки.

- Галогенирование неходовой поверхности подошвы из термопластического эластомера (ТЭП), сушка подошвы.

- Нанесение клея на неходовую поверхность подошвы, накладки, подложки, подошвы, склеенной с подложкой, платформой, клиновидным каблуком, на ходовую поверхность подложки, платформы, сушка клея.

- Литье и армирование подошвы из кожи поливинилхлоридным пластикатом.

- Удаление литников, выпрессовок и заусенцев на подошве из кожи, армированной поливинилхлоридным пластикатом.

- Нанесение клея на пяточную часть подошвы с ходовой и неходовой поверхности, сушка клея.

- Шлифование верхней, фронтальной, боковой поверхностей каблука, неходовой поверхности набойки.

- Нанесение клея на верхнюю поверхность каблука, набойку, накладку на резины, сушка клея.

- Активация клеевой пленки.

- Склеивание подошвы с накладкой из резины, подметкой, платформой, подложкой, каблуком, набойкой.

- Обрезка излишек подметки по контуру подошвы.

- Шлифование подошвы из кожи в носочно-пучковой части с ходовой поверхности, удаление пыли.

- Нанесение клея на носочно-пучковую часть подошвы из кожи, с лицевой поверхности, сушка клея.

- Тиснение рисунка на ходовой поверхности подошвы из кожи.

- Фрезерование подошвы полуфабриката, каблука, узлов низа, удаление пыли.

- Полирование с воском уреза подошвы, боковой поверхности каблука и ходовой поверхности подошвы.

- Нанесение клея на обтяжку и каблук, сушка клея.

- Обтяжка каблука.

- Шлифование краев обтяжки каблука, удаление пыли.

- Нанесение клея на фронтальную поверхность каблука, сушка клея.

- Утонение края бортика формованной подошвы из кожи для опанок.

- Склеивание подошвы с языком и пластмассовым каблуком с обтяжкой или без нее.

- Прикрепление набойки.

- Нанесение клея на рант, сушка клея.

- Наклеивание декоративного ранта на подошву.

- Обрезка концов ранта.

- Нанесение рифления на ходовую поверхность подошвы из пористой резины.

- Уплотнение уреза подошвы Из кожи.

- Окрашивание торца бортика подошвы из кожи для опанок, сушка краски.

- Окрашивание уреза подошвы из кожи и боковой поверхности каблука с обтяжкой из кожи для низа обуви, сушка краски.

- Формование подошвы из кожи.

- Формование подошвы для опанок, сушка.

- Увлажнение и провяливание подошвы из кожи для опанок перед формованием.

- Обрезка края формованной подошвы для опанок.

- Нанесение поперечных пазов на боковую поверхность полуфабриката для клиновидного каблука.

- Нанесение клея на торцевую поверхность полуфабриката клиновидного каблука и внутреннего вкладыша клиновидного каблука, сушка клея.

- Косое двоение полуфабриката для каблука.

- Выемка верхней поверхности каблука.

- Продольный надрез клиновидного каблука из резины.

- Склеивание деталей узлов низа.

- Шлифование уреза подошвы с наклеенным рантом, подметкой в носочно-пучковой части, боковой поверхности каблука и уреза крокуля подошвы, удаление пыли.

- Сушка гранул поливинилхлоридного пластиката.

Подошва из кожи с языком на каблук для обуви на низком, среднем и высоком каблуках, обрабатываемая по урезу в обуви

Перечень операций

6/1. Выравнивание подошвы по толщине.

7/2. Шлифование подошвы с ходовой поверхности, удаление пыли.

9/3. Профилирование подошвы по площади с одновременным порезированием с неходовой поверхности.

13/14. Взъерошивание подошвы по периметру неходовой поверхности или порезирование.

14/5. Удаление волокон с неходовой поверхности подошвы.

16/6. Нанесение клея на неходовую поверхность подошвы, сушка клея.

Примечания:

- Операция 2 выполняется для подошвы, отделываемой с ходовой поверхности восковой краской.

- Операция 2 может быть заменена горячим тиснением рисунка.

- При профилировании подошвы с одновременным порезированием операции 4, 5 исключаются.

Подошва для мужской обуви из кожи с натуральной лицевой поверхностью с отделанным в плоском виде урезом, скрепленная с пластмассовым каблуком

Перечень операций

6/1. Выравнивание подошвы по толщине.

8/2. Шлифование подошвы с неходовой поверхности, удаление пыли.

28/3. Фрезерование подошвы, удаление пыли.

43/4. Окрашивание уреза подошвы в пачках, сушка краски.

35/5. Скрепление подошвы с языком и пластмассовым каблуком.

Подошва из кожи и кожволона с языком под каблук, обработанная в плоском виде с наклеенным декоративным рантом или без него для женской обуви

Перечень операций

6/1. Выравнивание подошв по толщине.

28/2. Фрезерование подошвы, удаление пыли.

43/3. Окрашивание уреза подошвы, сушка краски.

9/1. Профилирование подошвы по площади с одновременным порезированием с неходовой поверхности.

16/5. Нанесение клея на неходовую поверхность подошвы, сушка клея.

37/6. Нанесение клея на рант, сушка клея.

22/7. Активация клеевой пленки.

38/8. Наклеивание декоративного ранта на подошву.

39/9. Обрезка концов ранта.

Примечания:

- Операции 6, 7, 8, 9 исключаются при изготовлении подошвы без декоративного ранта.

- Операция 1 выполняется для подошвы из натуральной кожи.

Подошва из кожи с натуральной лицевой поверхностью с языком на каблук, скрепленная с обтянутым материалом верха, каблуком

Перечень операций

6/1. Выравнивание подошвы по толщине.

8/2. Шлифование подошвы с неходовой поверхности, удаление пыли.

7/3. Шлифование подошвы с ходовой поверхности, удаление пыли.

28/4. Фрезерование подошвы, удаление пыли.

4/5. Клеймение размера.

9/6. Профилирование подошвы по площади с. одновременным порезированием с неходовой поверхности.

41/7. Уплотнение уреза подошвы из кожи.

10/8. Желоблеиие подошвы из кожи в носочно-пучковой части с неходовой поверхности с образованием по периметру бортика.

43/9. Окрашивание уреза подошвы полупарами, сушка краски.

44/10. Формование подошвы из кожи.

30/11. Нанесение клея на обтяжку и каблук, сушка клея.

31/12. Обтяжка каблука.

32/13. Шлифование краев обтяжки каблука, удаление пыли.

16/14. Нанесение клея на язычок подошвы и фронт каблука, сушка клея.

22/15. Активация клеевой пленки.

35/16. Склеивание подошвы с каблуком.

Примечание. Операции 8 и 10 рекомендуемые.

Подошва из кожи с отделкой под натуральный цвет кожи с языком на каблук, с подметкой или без нее, декоративным рантом или без него и каблуком с обтяжкой из кожи для низа обуви под наборный или материалом верха

Перечень операций:

6/1. Выравнивание подошвы по толщине.

8/2. Шлифование подошвы с неходовой поверхности, удаление пыли.

7/3. Шлифование подошвы с ходовой поверхности, удаление пыли.

4/4. Клеймение размера.

28/5. Фрезерование подошвы в пачках, удаление пыли.

9/6. Профилирование подошвы по площади с одновременным порезированием с неходовой поверхности.

25/7. Шлифование подошвы в носочно-пучковой части с ходовой поверхности, удаление пыли.

8/8. Шлифование подметки, удаление пыли.

16/9. Нанесение клея на носочно-пучковую часть подошвы и подметку, сушка клея.

22/10. Активация клеевой пленки.

23/11. Склеивание подошвы с подметкой.

24/12. Обрезка излишек подметки по контуру подошвы.

16/13. Нанесение клея по контуру носочно-пучковой части подошвы с неходовой поверхности, сушка клея.

37/14. Нанесение клея на рант, сушка клея.

38/15. Наклеивание декоративного ранта по контуру носочно-пучковой части подошвы.

39/16. Обрезка концов ранта.

54/17. Шлифование уреза подошвы с наклеенным рантом, подметкой в носочно-пучковой части.

30/18. Нанесение клея на обтяжку и каблук, сушка клея.

31/19. Обтяжка каблука.

32/20. Шлифование краев обтяжки каблука, удаление пыли.

20/21. Шлифование фронтальной поверхности каблука.

16/22. Нанесение клея на язычок подошвы и фронтальную поверхность каблука, сушка клея.

35/23. Склеивание подошвы с языком и пластмассовым каблуком.

54/24. Шлифование боковой поверхности каблука и уреза крокуля подошвы, удаление пыли.

43/25. Окрашивание уреза подошвы и боковой поверхности каблука с обтяжкой из кож для низа обуви, сушка краски.

29/26. Полирование с воском уреза подошвы, боковой поверхности каблука и ходовой поверхности подошвы.

Примечания:

- Операции 18, 19, 20, 22 выполняются для каблуков с обтяжкой из кожи для верха обуви.

- Операции 24, 25 выполняются для каблука с обтяжкой из кожи для низа обуви.

- Операции 13, 14, 15, 16 исключаются при изготовлении обуви без декоративного ранта.

- Операции 7, 8, 9, 11, 12 исключаются при изготовлении обуви без профилактической подметки.

Подошва из натуральной кожи для опанок

Перечень операций

6/1. Выравнивание подошвы по толщине.

9/2. Профилирование подошвы по площади с одновременным порезированием с неходовой поверхности.

27/3. Тиснение рисунка на ходовой поверхности подошвы из кожи.

46/4. Увлажнение и провяливание подошвы из кожи для опанок перед формованием.

45/5. Формование подошвы для опанок, сушка.

47/6. Обрезка края формованной подошвы для опанок.

11/7. Желобление по контуру подошвы из кожи для опанок.

34/8. Утонение края бортика формованной подошвы из кожи для опанок.

42/9. Окрашивание торца бортика подошвы, сушка краски.

16/10. Нанесение клея на неходовую поверхность подошвы.

Подошва из кожволона или пористой резины для обуви с резиновым каблуком, набойкой, обрабатываемая по урезу в обуви

Перечень операций

5/1. Фрезерование площадки на ходовую поверхность подошвы из пористой резины для реквизитов.

6/2. Выравнивание подошвы по толщине.

8/3. Шлифование подошвы с неходовой поверхности, удаление пыли.

12/4. Шлифование пяточной части подошвы с ходовой поверхности, удаление пыли.

16/5. Нанесение клея на неходовую поверхность подошвы, сушка клея.

Примечание. Операции 2, 3 рекомендуется производить в пластинах для подошвы из пористой резины.

Подошва из кожволокна и пористой резины с наклеенным декоративным рантом

Перечень операций

8/1. Шлифование подошвы с неходовой поверхности, удаление пыли.

5/2. Фрезерование площадки на ходовой поверхности подошвы из резины для реквизитов.

4/3. Клеймление размера на ходовой поверхности подошвы из кожволона.

12/4. Шлифование пяточной части подошвы с ходовой поверхности для клеевого крепления каблука, удаление пыли.

16/5. Нанесение клея на неходовую поверхность подошвы, сушка клея.

38/6. Наклеивание декоративного ранта, на подошву.

39/7. Обрезка концов ранта.

16/8. Нанесение клея на неходовую поверхность подошвы, сушка клея.

Примечание. Изготовление декоративного ранта, см. раздел "Ранты".

Подошва из кожволона с языком на каблук, отделанная в плоском виде и скрепленная с обтянутым пластмассовым каблуком

Перечень операций

28/1. Фрезерование уреза подошвы, удаление пыли.

43/2. Окрашивание уреза подошвы в пачках, сушка краски.

9/3. Профилирование подошвы по площади с одновременным порезированием с неходовой поверхности.

16/4. Нанесение клея на неходовую поверхность подошвы, сушка клея.

30/5. Нанесение клея на обтяжку и каблук, сушка клея.

31/6. Обтяжка каблука.

32/7. Шлифование краев обтяжки каблука, удаление пыли.

33/8. Нанесение клея на фронтальную поверхность каблука, сушка клея.

53/9. Склеивание подошвы с пластмассовым каблуком с обтяжкой.

36/10. Прикрепление набойки.

Примечание. Операции 6, 7, 8, 9, 10, 11 могут выполняться на пошивочном потоке.

Подошва из пористой резины с нанесенным на ходовую поверхность рифлением

Перечень операций

8/1. Шлифование подошвы с неходовой поверхности, удаление пыли.

40/2. Нанесение рифлений на ходовую поверхность подошвы из пористой резины.

16/3. Нанесение клея на неходовую поверхность подошвы, сушка клея.

Узел низа женской обуви, состоящий из подошвы из кожи или кожволона с языком на пластмассовый каблук-столбик, полуклиновидный с наклеенным декоративным поливинилхлоридным рантом или без него

Перечень операций

4/1. Клеймение размера.

6/2. Выравнивание подошвы по толщине.

8/3. Шлифование подошвы с неходовой поверхности, удаление пыли.

7/4. Шлифование подошвы с ходовой поверхности, удаление пыли.

27/5. Тиснение рисунка на ходовой поверхности подошвы из кожи.

28/6. Фрезерование подошвы, удаление пыли.

43/7. Окрашивание уреза подошвы, сушка краски.

9/8. Профилирование подошвы по площади с одновременным порезированием с неходовой поверхности.

16/9. Нанесение клея по периметру подошвы, сушка клея.

37/10. Нанесение клея на рант, сушка клея.

38/11. Наклеивание ранта по контуру носочно-пучковой части подошвы.

39/12. Обрезка концов ранта.

30/13. Нанесение клея на обтяжку и каблук, сушка клея.

31/14. Обтяжка каблука.

32/15. Шлифование краев обтяжки каблука, удаление пыли.

20/16. Шлифование фронтальной поверхности каблука.

16/17. Нанесение клея на неходовую поверхность подошвы, сушка клея.

33/18. Нанесение клея на фронтальную поверхность каблука, сушка клея.

22/19. Активация клеевой пленки.

35/20. Склеивание подошвы с каблуком.

36/21. Прикрепление набойки.

Примечания:

- Операции 2, 3, 4, 5 исключаются при изготовлении подошвы из кожволона.

- Операции 4, 5 исключаются при изготовлении из осветленной натуральной кожи.

- Операции 13, 14, 15, 16 исключаются для каблука без обтяжки.

- Операции 9, 10, 11, 1,2 исключаются при изготовлении обуви без декоративного ранта.

Узел низа для мужской и детской обуви, состоящий из подошвы из натуральной кожи, армированной по урезу поливинилхлоридным пластикатом с формованным каблуком из поливинилхлоридного пластиката

Перечень операций

6/1. Выравнивание кожаных подошв по толщине.

8/2. Шлифование подошвы с неходовой поверхности, удаление пыли.

7/3. Шлифование подошвы с ходовой поверхности, удаление пыли.

9/4. Профилирование подошвы по площади с одновременным порезированием с неходовой поверхности.

16/5. Нанесение клея на неходовую поверхность подошвы по периметру и на торец.

17/6. Литье и армирование подошвы из кожи поливинилхлоридным пластикатом.

18/7. Удаление литников, выпрессовок и заусенцев на подошве из кожи, армированной поливинилхлоридным пластикатом.

Узел низа детской обуви, состоящий из подошвы с формованным резиновым каблуком на пяточную часть обуви

Перечень операций

6/1. Выравнивание подошвы по толщине.

4/2. Клеймление размера.

12/3. Шлифование языка подошвы с лицевой поверхности, удаление пыли.

20/4. Шлифование верхней поверхности формованного каблука, удаление пыли.

28/5. Фрезерование подошвы, удаление пыли.

43/6. Окрашивание уреза подошвы, сушка краски.

27/7. Тиснение рисунка на ходовой поверхности подошв.

9/8. Профилирование подошвы по площади с одновременным порезированием с неходовой поверхности.

16/9. Нанесение клея на неходовую поверхность подошв, на язычок подошвы с неходовой поверхности, сушка клея.

21/10. Нанесение клея на верхнюю поверхность каблука, сушка клея.

22/11. Активация клеевой пленки.

35/12. Склеивание подошвы с каблуком.

Примечания:

- Операция 3 исключается при применении подошв со шлифованной ходовой поверхностью.

- Операции 11 и 12 могут выполняться одновременно с приклеиванием подошвы к заготовке верха обуви.

Узел низа обуви, состоящий из подошвы из пористой резины, склеенной с пористым рубленым каблуком с общей толщиной не более 30 мм, отделанный в плоском виде

Перечень операций

6/1. Выравнивание подошвы по толщине.

8/2. Шлифование подошвы с неходовой поверхности, удаление пыли.

5/3. Фрезерование площадки на ходовой поверхности пористых подошв для реквизитов.

12/4. Шлифование пяточной части подошвы с ходовой поверхности, удаление пыли.

21/5. Нанесение клея на верхнюю поверхность каблука и пяточную часть подошвы с ходовой поверхности, сушка клея.

22/6. Активация клеевой пленки.

53/7. Склеивание деталей узлов низа.

28/8. Фрезерование подошвы с каблуком парами.

16/9. Нанесение клея по периметру неходовой поверхности подошвы, сушка клея.

Примечания:

- Операции 1, 2 рекомендуется производить в пластинах.

- Операции по сборке пористого рубленого каблука из пористой резины см. раздел "Каблук из пористой резины".

Узел низа обуви, состоящий из подошвы из пористой резины, с нанесенными на ходовую поверхность рифлениями, склеенной с клиновидным внутренним каблуком, отделанный и промазанный в плоском виде

Перечень операций

6/1. Выравнивание подошвы, полуфабриката для каблука по толщине.

8/2. Шлифование подошвы, полуфабриката для каблука, удаление пыли.

53/3. Склеивание полуфабриката для каблука по толщине.

50/4. Косое двоение полуфабриката.

51/5. Выемка верхней поверхности каблука.

52/6. Продольный надрез клиновидного каблука.

16/7. Нанесение клея на нижнюю поверхность клиновидного каблука, сушка клея.

40/8. Нанесение рифления на ходовую поверхность подошвы из пористой резины.

16/9. Нанесение клея на неходовую поверхность подошвы, сушка клея.

22/10. Активация клеевой пленки.

53/11. Наклеивание частей клиновидного каблука на подошву.

28/12. Фрезерование подошвы с каблуком парами.

16/13. Нанесение клея на неходовую поверхность каблука, сушка клея.

Примечания:

- Операции 1, 2 рекомендуется производить в пластинах.

- Операция 3 выполняется в случае применения клиновидного внутреннего каблука, состоящего из нескольких слоев.

Узел низа обуви, состоящий из подошвы из пористой резины, внутреннего клиновидного каблука со скосом с внутренней или ходовой поверхности и наклеенного по периметру декоративного ранта, применяемый с окончательной отделкой (шлифованием) в обуви

Перечень операций

6/1. Выравнивание подошвы, полуфабриката для каблука по толщине.

8/2. Шлифование подошвы, полуфабриката для каблука, удаление пыли.

5/3. Фрезерование площадки на ходовой поверхности подошвы из пористой резины для реквизитов.

4/4. Клеймление размера.

28/5. Фрезерование подошвы в пачках, удаление пыли.

16/6. Нанесение клея на неходовую поверхность подошвы, сушка клея.

16/7. Нанесение клея на полуфабрикат для каблука с одной стороны, сушка клея.

22/8. Активация клеевой пленки на полуфабрикате для каблука.

53/9. Склеивание полуфабриката для каблука по толщине.

28/10. Фрезерование боковой поверхности склеенного по высоте полуфабриката для каблука.

50/11. Косое двоение полуфабриката для каблука.

51/12. Выемка верхней поверхности каблука.

52/13. Продольный надрез клиновидного каблука.

16/14. Нанесение клея на набоечную поверхность клиновидного каблука, сушка клея.

22/15. Активация клеевой пленки на подошве и клиновидном каблуке.

53/16. Склеивание деталей узлов низа.

16/17. Нанесение клея на верхнюю поверхность клиновидного каблука, склеенного с подошвой, сушка клея.

22/18. Активация клея на подошве, склеенной с клиновидным каблуком.

38/19. Наклеивание декоративного ранта на подошву.

Примечания:

- Операции 1, 2 и 6 рекомендуется производить в пластинах.

- Операция фрезерования исключается при вырубке деталей без припусков на обработку (вырубку производят точными резаками).

- Операция выемка части верхней поверхности каблука исключается при изготовлении узлов низа с декоративным рантом по всему периметру узла.

- Операции 7, 8, 9 исключаются при применении однослойного каблука.

Узел низа обуви, состоящий из подошвы из пористой резины и клиновидного каблука, отфрезерованного в плоском виде и не требующего обработки в обуви

Перечень операций

6/1. Выравнивание подошвы, полуфабриката для каблука по толщине.

8/2. Шлифование подошвы, полуфабриката для каблука, удаление пыли.

5/3. Фрезерование площадки на ходовой поверхности подошвы из пористой резины для реквизитов.

4/4. Клеймление размера.

16/5. Нанесение клея на неходовую поверхность подошвы, сушка клея.

16/6. Нанесение клея на полуфабрикат для каблука с одной стороны, сушка клея.

22/7. Активация клеевой пленки на полуфабрикат для каблука.

53/8. Склеивание частей полуфабриката для каблука по толщине.

50/9. Косое двоение полуфабриката для каблука.

51/10. Выемка верхней поверхности каблука.

52/11. Продольный надрез клиновидного каблука.

16/12. Нанесение клея на набоечную поверхность клиновидного каблука, сушка клея.

22/13. Активация клеевой пленки на подошве и клиновидном каблуке.

53/14. Склеивание деталей узлов низа.

28/15. Фрезерование подошвы, скленной с клиновидным каблуком, удаление пыли.

36/16. Нанесение клея на неходовую поверхность готового узла низа, сушка клея.

Примечания:

- Операции 1, 2 и 5 рекомендуется производить в пластинах.

- Операции 6 и 8 исключаются при применении однослойного каблука.

Узел низа обуви, состоящий из подошвы из пористой резины или кожволона с внутренним несплошным клиновидным каблуком из пористой резины, обрабатываемый по урезу в обуви

Перечень операций

8/1. Шлифование подошвы с неходовой поверхности, удаление пыли.

5/2. Фрезерование площадки на ходовой поверхности подошвы из пористой резины для реквизитов.

4/3. Клеймление размера.

6/4. Выравнивание полуфабриката для каблука по толщине.

48/5. Нанесение поперечных пазов на боковую поверхность клиновидного каблука.

16/6. Нанесение клея на неходовую поверхность в пяточно-геленочной части, сушка клея.

49/7. Нанесение клея на торцевую поверхность заготовок клиновидного каблука и внутреннего вкладыша клиновидного каблука, сушка клея.

53/8. Наклеивание каблучной заготовки и вкладыша на пяточно-геленочную часть подошв.

20/9. Шлифование боковой поверхности каблука и подошвы в пяточно-геленочной части, удаление пыли.

Примечание. Операцию 5 рекомендуется производить в пластинах.

Узел низа обуви, состоящий из подошвы из пористой резины, декоративного ранта, наборного каблука из пористой резины, наклеиваемого на подошву одновременно с приклеиванием подошвы к обуви и окончательной отделкой (шлифованием) в обуви

Перечень операций

5/1. Шлифование подошвы с неходовой поверхности, удаление пыли.

8/2. Фрезерование площадки на ходовой поверхности подошвы из пористой резины для реквизитов.

4/3. Клеймление размера.

12/4. Шлифование пяточной части подошвы с ходовой поверхности для клеевого крепления каблука, удаление пыли.

28/5. Фрезерование подошвы, удаление пыли.

16/6. Нанесение клея на неходовую поверхность подошвы, сушка клея.

22/7. Активация клеевой пленки.

38/8. Наклеивание декоративного ранта на подошву.

19/9. Нанесение клея на пяточную часть подошвы с ходовой поверхности, сушка клея.

21/10. Нанесение клея на верхнюю поверхность каблука, сушка клея.

16/11. Нанесение клея на неходовую поверхность подошвы с декоративным рантом, сушка клея.

Примечания:

- Операцию 1 рекомендуется производить в пластинах.

- Операция фрезерования подошвы исключается при вырубке деталей бел припусков на обработку (вырубка производится точными резаками).

Узел низа, состоящий из формованной подошвы из поливинилхлоридного пластиката

Перечень операций

55/1. Сушка гранул полившилхлоридного пластиката.

17/2. Литье подошвы из поливинилхлорида.

18/3. Удаление литников, выпрессовок и заусенцев на подошве.

Подошва формованная из термопластического эластомера (ТЭП)

Перечень операций

15/1. Галогенирование неходовой поверхности подошвы из термопластического эластомера, сушка подошвы.

16/2. Нанесение клея на неходовую поверхность подошвы, сушка клея.

Подошва формованная из полиуретана или резины марки "Стиронип"

Перечень операций

13/1. Взъерошивание подошв по периметру с неходовой поверхности, удаление пыли.

16/2. Нанесение клея на неходовую поверхность подошв, сушка клея.

Примечание. Операцию 2 для подошв из полиуретана рекомендуется производить в пошивочном цехе.

Технологический процесс

1. Выравнивание пластины из пористой резины по толщине

А. Пластину из пористой резины выравнивают до заданной толщины на машине с ленточным ножом. Толщина пластины после обработки должна соответствовать толщине деталей и требованиям ГОСТ на данный вид обуви с припуском на последующую обработку. Колебание толщин в группе пластин одного назначения должно быть 0,75-1,0 мм. Припуск на дальнейшую обработку должен составлять не более 0,5 мм.

В. Машины 07410 Р2, 07564/Р1, 07572/Р1 с ленточным ножом для выравнивания по толщине деталей низа, толщиномер ТР 25-100 по ТОСТ 11358-74.

2. Шлифование пластины из пористой резины, удаление пыли

А. Пластину из пористой резины шлифуют по всей поверхности без выхватов и пропусков. Пыль с обработанной поверхности удаляют вручную щеткой или на машине для удаления пыли.

В. Машина конструкции Московского объединения по производству деталей низа обуви "Пролетарий", шлифовальная шкурка № 63-100 по ГОСТ 5009-82, абразивный камень № 50 или № 60 по ГОСТ 2424-75, алмазный барабан А-Б-1 марки АСРЕ 1К 100 по ТУ 037-107- 75, волосяные щетки.

Примечание. Операция рекомендуемая.

3. Нанесение клея на отшлифованную поверхность пластины из пористой резины, делюжки, сушка клея

А. На отшлифованную поверхность пластин из пористой резины, делюжки равномерно, без пропусков и утолщений наносят клей один раз и высушивают. Длительность сушки 1,0-1,5 ч при температуре окружающей среды. Перед разрубом проклеенные пластины, промазанные клеем, должны быть подвергнуты пролежке в течение суток.

Б. Напритовый клен с концентрацией 18-20%, рецептов 1 а, б, в, г, д, е.

В. Аппарат для намазки клеем типа 2С фирмы "АМАВ" (Италия), приспособление для нанесения клея, кисти по ГОСТ 10597-80, сушило, линейка металлическая измерительная по ГОСТ 427-75, часы электровторичные по ГОСТ 22527-77.

4. Клеймение размера

А. Клеймение размера подошвы производят вручную краскоп (для подошв из пористой резины в специально выфрезерованных площадках) или горячим тиснением (для подошвы из кожи и кожволокна) на ходовой поверхности подошвы в середине геле-почвой части каждой полупары. Оттиск клейма должен быть четким. Режим клеймления размера подошвы на машине: давление прессования 0,3 МПа, продолжительность 6-8 с, температура 100-120°С.

Б. Краски для клеймения 55, 57.

В. Машина КТП-О или УКМ-О для клеймения товарного знака, набор металлических клейм. Машина типа конструкции Московского объединения по производству деталей низа обуви "Пролетарий", машина 215 фирмы "Ральфе" (Англия) для клеймения подошвы, пневматическая машина модели ВС-11/В фирмы "Коголо" для клеймения товарного знака и размера подошвы, термометры любого типа, обеспечивающие необходимую точность измерения.

Примечания:

- Операция выполняется для подошвы, обрабатываемой в плоском виде по всему периметру.

- При совмещении процесса клеймения с выравниванием по толщине и профилированием подошвы по периметру операция исключается.

- Допускается клеймение размера готового узла низа из пористой резины на боковой каблучной части с внутренней стороны.

- Допускается производить клеймение без горячего тиснения.

5. Фрезерование площадки на ходовой поверхности подошвы из пористой резины для реквизитов

А. Операцию выполняют для подошвы из пористой резины. Площадку выфрезеровывают на ходовой поверхности в середине геленочной части подошвы. Размеры и форма площадки для реквизитов определяются лабораторией фабрики.

В. Машина типа конструкции Московского объединения по производству деталей низа обуви "Пролетарий", машина типа конструкции Ленинградского производственного обувного объединения "Скороход", машина типа ВПМК конструкции Ворошилов градского обувного объединения, шарошка, фреза, шлифовальные круги № 50 пли № 60 по ГОСТ 2424-75, алмазные круп по ТУ 401-08-547-78, линейка металлическая измерительная 0-150 по ГОСТ 427-75.

Примечание. Операция фрезерования площадки для реквизитов может быть совмещена с процессом шлифования пяточной части подошвы с ходовой поверхности.

6. Выравнивание подошвы, платформы, подложки по толщине

А. Подошву, платформу, подложку выравнивают с неходовой поверхности. Толщина подошвы, платформы, подложки после выравнивания должна соответствовать требованиям стандарта или технических условий на данный вид обуви с учетом припуска на дальнейшую обработку. Толщину детален измеряют в середине пучковой части по оси. В пяточной части подошвы толщина может быть по 0,5 мм, а в геленочной части на 0,3 мм меньше, чем в середине пучковой части.

В. Машины ДН-3-0,05260/Р1, 05332/Р1, 05095/Р1 для выравнивания по толщине детален низа обуви, толщиномер ТР 25-100 по ГОСТ 11358-74.

Примечания:

- Выравнивание толщины подошвы, платформы из резины рекомендуется производить в пластинах на машине с ленточным ножом.

- Процесс выравнивания подошвы (из кожи, кожволона и пористой резины) по толщине может быть совмещен с операцией порезирования неходовой поверхности при применении усовершенствованной машины Орловского машиностроительного завода им. Медведева со специальным валиком с нарезкой зубьев для выравнивания деталей низа.

7. Шлифование подошвы из кожи, подложки с ходовой поверхности, удаление пыли

А. Операцию выполняют для подошвы из кожи, имеющей лицевые пороки и отделываемой на обуви восковыми красками. Подошву, платформу равномерно шлифуют с лицевой поверхности до полного удаления лицевого слоя или до полного удаления рисунка резины. Пыль с обработанной поверхности удаляют.

В. Полуавтомат 04163/Р3 для шлифования плоских неприкрепленных деталей низа обуви, машина 343 ТУ фирмы "Сигма", машина ШН-1-0 для шлифования плоских неприкрепленных деталей низа обуви, машина модели Р73 фирмы "Коголо", с колеблющейся лентой для обработки ходовой поверхности подошвы, узел отсоса и пылеулавливающий фильтр, шлифовальные круги № 50 или № 60 по ГОСТ 2424-83 или шлифовальная шкурка по ГОСТ 5009-75 № 12-16 для подошв из кожи, № 63-100 для подошвы; из пористой резины.

Примечания:

- Шлифование поверхности подошвы, платформы из пористой резины рекомендуется производить в пластинах.

- Для подошв из кожи модельной обуви с натуральной отделкой воском шлифование ходовой поверхности производится на машине с бесконечной шлифовальной лептой шкуркой № 1/0-1,2.

- Для кожаных подложек допускается взамен шлифования производить порезировапие ходовой поверхности с образованием сетки канавок глубиной 0,1-0,2 мм с помощью специального ножа с гофрированным лезвием.

8. Шлифование подошвы, накладки, платформы, подложки, подметки с неходовой поверхности, удаление пыли

А. Подошва, резиновая накладка, платформа, подложка равномерно шлифуются с неходовой поверхности по всей площади без выхватов и пропусков.

Резкие переходы от спущенной части к остальной части подошвы должны быть устранены.

Шлифование накладки из резины производят до полного удаления глянца или рисунка поверхности. Пыль с обработанной поверхности удаляют.

В. Полуавтомат 04163/РЗ, машина ШН-1 для шлифования плоских неприкрепленных деталей низа обуви, машина "УП" фирмы "Бруджи" для шлифования и одновременного порезирования подошвы, абразивный камень № 50 или № 60 по ГОСТ 2424-75, шлифовальная шкурка № 63-100 по ГОСТ 5009-82, волосяные щетки, алмазный барабан А-Б-1 марки АСРЕ 1К 100 по ТУ 037-107-05.

9. Профилирование подошвы по площади с одновременным порезированием с неходовой поверхности

А. Операция выполняется для подошвы из кожи и кожволона. Профилирование подошвы по площади производят с неходовой поверхности с применением рифленых ножей, образующих на обрабатываемой поверхности сетку канавок глубиной 0,1-0,2 мм, увеличивающих площадь и прочность клеевого крепления низа (применение при профилировании порезирования исключает операцию взъерошивания подошвы из кожи с неходовой стороны). Матрицы для профилирования подошв изготавливают раздельно для правых и левых полупар. На одной матрице обрабатывают 3-4 смежных размера.

Толщина спущенных краев в носочно-пучковой части должна быть на 0,4-0,6 мм меньше, чем в стандартной точке.

Толщина спущенных краев замеряется по краю штангенциркулем на расстоянии 1-2 мм от края.

Ширина спущенного края языка по оси подошвы для наклеивания на фронтальную поверхность каблука определяется его высотой, должна составлять для обуви на низком каблуке 20-25 мм, на высоком каблуке 40-55 мм и 50-65 мм. Переход от геленочной части к языку должен быть плавным.

Для армирования поливинилхлоридным пластикатом подошва из кожи спускается по периметру на ширину 16-18 мм. Толщина спущенного края для мужской обуви должна составлять 3,6-3,7 мм, для детской - 3,5-3,6 мм.

В. Машина 210 фирмы "Ральфе" для выравнивания и профилирования подошвы, агрегат 3917 фирмы "Занд" (ФРГ), автоматическая машина модели 374 фирмы "Шен" (ФРГ) для обработки поверхности подошвы, отсасывающее устройство модели 1225 для удаления пыли, машина модели y32RAS фирмы "Кобнер" (Италия), полуавтоматы 05229/Р1, 05167/РЗ, 05185/Р2, 11073/Р2 объединения "Инвеста" (ЧССР), машина SP/Аф фирмы "Бруджи" с устройством для подачи детален из пачки CN, aгрегат 3917 фирмы "Запд", матрицы, линейка измерительная по ГОСТ 427-75, толщиномер ТР 25-100 по ГОСТ 11358-75.

Примечание. Допускается изменение параметров спуска в зависимости от конструкции узла деталей низа.

10. Желобление подошвы из кожи в носочно-пучковой части неходовой поверхности с образованием по периметру бортика

А. Операция выполняется с целью создания ложа для укладки затяжной кромки обуви и определения размера открытого края подошвы.

Подошву лицевой поверхностью укладывают на стол машины и рабочим органом машины (вибрирующим ножом) выбирают канавку, равную ширине затяжной кромки с образованием по периметру подошвы бортика заданной ширины и высоты. Толщина подошвы с учетом желобления в готовом виде должна отвечать требованиям ТУ или стандарта.

В. Машина модели 48А фирмы "Морбах", толщиномер ИГР 25-100 по ГОСТ 11358-75.

11. Желобление по контуру подошвы из кожи для опанок

А. Операция выполняется для правильного расположения строчки.

Рабочим органом машины выбирают канавку, расстояние которой от центра до края подошвы по всему периметру должно быть 3 мм. Диаметр желобка должен быть 2,0-2,5 мм, глубина желобка - 1,0 мм.

В. Машина для желобления типа конструкции Московского Производственного обувного объединения "Заря", линейка металлическая измерительная 0-150 по ГОСТ 427-75.

12. Шлифование пяточной части подошвы с ходовой поверхности для клеевого крепления каблука, удаление пыли

А. Для склеивания с каблуком ходовая поверхность подошвы В пяточной части должна быть отшлифована по гофрам, не заводя за линию крепления каблука. Пыль с обработанной поверхности удаляют.

В. Машина для (шлифования подошвы под каблук конструкций Московского объединения производства деталей низа обуви "Пролетарии"; машина конструкции Ленинградского производственного обувного объединения "Скороход"; машина ВПМК конструкции Ворошиловградского производственного обувного объединения; модернизированная машина завода "Вперед" с рифлеными Валиками и ножом для обработки подошв из пористой резины; абразивные камни № 50 или № 60 по ГОСТ 2424-75; шлифовальная шкурка № 63-100 по ГОСТ 5009-82; алмазные круги.

13. Взъерошивание подошвы, подложки по периметру с неходовой поверхности или порезирование

А. Операцию выполняют для подошвы, подложки из кожи, для формованной подошвы из резины и полиуретана, для подошвы применяемой в опанках.

Подошву взъерошивают с неходовой поверхности на ширину 0,14±2,0 мм. В формованной подошве и подошве для опанок взъерошивают также внутреннюю поверхность бортика.

Допускается взамен взъерошивания подошвы из кожи по контуру производить порезирование неходовой поверхности подошвы с образованием сетки канавок глубиной 0,1-0,2 мм.

В. Машина ВПН-2-0 для взъерошивания по контуру плоских неприкрепленных деталей низа обуви; машина конструкции Московского объединения по производству деталей низа обуви "Пролетарий"; машина МШП-2 конструкции Ленинградского производственного обувного объединения "Скороход" для взъерошивания формованных подошв; машина модели ПОРА фирмы "Шефер" (ФРГ); полуавтомат 4 фирмы "Ральфе"; машина типа ДН, ДН-3-0 с рифленым ножом для порезирования, металлические щетки, шарошки или торцевые фрезы, линейка металлическая измерительная 0-15 по ГОСТ 427-75.

Примечания:

- Допускается взъерошивание плоской подошвы проволочными щетками на машине 04152/Р1 или 04127/Р10.

- При обработке подошвы на полуавтомате АСП-0 и агрегате CN-IP фирмы "Бомбелли" операции выравнивания по толщине, спускания, взъерошивания и удаления пыли - совмещаются.

- Допускается взъерошивание по контуру .формованной подошвы из ПУ на ФУП-0 с применением шарошки и с приспособлением конструкции Московского производственного обувного объединения "Заря" и Ленинградского производственного обувного объединения "Скороход".

- Для кожаных подложек, обработанных с ходовой поверхности взъерошиванием или порезированием, операция не выполняется.

- Ширина обработки неходовой поверхности формованных подоит определяется ее внутренней конструкцией.

14. Удаление волокон с неходовой поверхности подошвы, подложки

А. Операцию выполняют для подошвы из кожи. Со взъерошенной поверхности тщательно удаляют волокна и пыль.

В. Машина 04127/Р10, шлифовальная шкурка № 63-100 по ГОСТ 5009-82; машина ХПП-3-0 с волосяными щетками для удаления пыли с подошвы, машина 04163/Р3 с металлическими щетками.

15. Галогеиирование неходовой поверхности подошвы из термопластических эластомеров (ТЭП), сушка подошв

А. Галогеиирование подошвы из термопластических эластомещов (ТЭП) осуществляется путем их протирки галогенирующим раствором по периметру неходовой поверхности волосяной кисточкой шириной не более 20 мм. При этом необходимо избегать попадания галогенирующего раствора на ходовую поверхность подошвы.

Сушка подошвы после протирки галогенирующим раствором 30-60 мин при температуре окружающей среды.

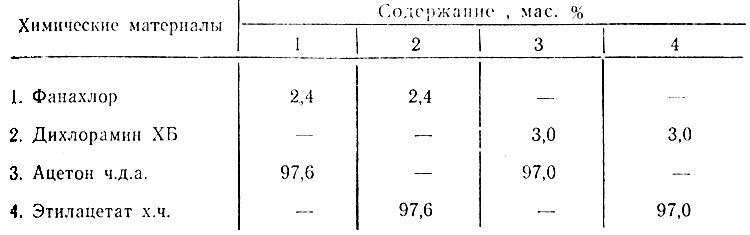

Б. Составы для галогенирования подошвы из пластических эластомеров (ТЭП) приведены в табл. 8.

Таблица 8

В. Сосуд для галогенирующего раствора, кисти, феленка Ш 10, 14, 18 по ГОСТ 10597-80, сушило, часы электровторичные "о ГОСТ 22527-77, линейка измерительная 0-150 по ГОСТ 427-75.

16. Нанесение клея на неходовую поверхность подошвы, накладки, подложки, подошвы, склеенной с подложкой, платформой, клиновидным каблуком, на ходовую поверхность подложки, платформы, сушка клея

А. На отшлифованную поверхность подошвы, накладки, платформу, подошву, склеенную с платформой, клиновидным каблуком, наносят равномерный, без пропусков и утолщении, слой клея. В зависимости от конструкции подошвы и вида используемого оборудования нанесение клея производят по всей поверхности ходовой стороны подошвы или краю на ширину 16-18 мм.

Нанесение клея по периметру выполняется для формованной подошвы, подошвы с бортиком, подошвы с декоративным рантом, подошвы для опанок. На платформу, накладку, подложку и подошву, склеиваемую с платформой, накладкой или подложкой, ей наносят на всю склеиваемую поверхность.

Для армирования подошвы из кожи поливинилхлоридным пластикатом (ПВХ) полиуретановый клей должен быть нанесен на торец и неходовую поверхность подошвы на ширину 16-18 мм и язычковую часть подошвы с ходовой поверхности на ширину 8-10 мм. Клей должен быть нанесен ровным, тонким слоем без выхватов и подтеков. Сушка клеевой пленки - 30-40 мин.

Перед нанесением клея на подошву из термопластического эластомера склеиваемая поверхность должна быть химически обработана.

Подошва из кожи и формованная подошва из полиуретана промазывается два раза (первый раз клеем концентрации 8-12%, второй раз 20-25%), подошва, накладка, платформа из резины, клиновидный каблук из резины промазывается один раз. Сушат клей после первого нанесения 10-15 мин, после второго - 1,0-1,5 ч при температуре окружающей среды. Подошву из кожи и резины, промазанную клеем, перед склеиванием подвергают пролежке в течение суток. Подошва из полиуретана после промазки клеем и ее сушки пролежке не подлежит.

В зависимости от свойств склеиваемых деталей применяют следующие клеи:

- для склеивания заготовки верха обуви из натуральной кожи с подошвой из кожи, резины с декоративным рантом, из резины и кожи и пластмассовыми деталями, обтянутыми материалом верха обуви - наиритовые клеи;

- для склеивания заготовки верха обуви из натуральной, искусственной и синтетической кожи с подошвой из кожи, резины, с декоративным рантом из поливинилхлоридного пластиката и пластмассовыми деталями из АБС-пластика или ударопрочного полистирола без обтяжки из материалов верха, для армирования подошвы из кожи поливинилхлоридным пластикатом, а также для приклеивания подошвы из полиуретана, поливинилхлоридного пластиката - полиуретановые клеи;

- для приклеивания подошвы из термопластического эластомера - полиуретановый клей с предварительной химической обработкой поверхности или каучукоперхлорвиниловый клей (для подошвы отечественного производства).

Б. Наиритовые клеи (рецепт 1 а, б, в, г, д, е), полиуретановый клей (рецепт 2 а, б), каучукоперхлорвиниловый клей (рецепт 3а, 4а).

В. Стол, сушило, машина модели 1016 фирмы "Гестика" или модели В фирмы "БУСМК", машина модели 44 фирмы "Морбах" для нанесения клея на плоские детали низа, машина модели РМ фирмы "Шефер" для нанесения клея по контуру подошвы, кисти по ГОСТ 10597-80, сосуды для клея, часы электровторичные по ГОСТ 22527-77, линейка измерительная металлическая 0-150 мм по ГОСТ 427-75, машина для намазки серии ЕС фирмы "Бомбелли", машина модели 2/С фирмы "Коголо" с кистью для нанесения клея, устройство фирмы "Шен" для переворачивания и транспортирования подошв, аппарат модели 340 А фирмы "Шен".

17. Литье и армирование подошвы из кожи поливинйлхлоридным пластикатом

А. При армировании на пуансоне прессформы, опрыснутой силиконовой жидкостью, центрированно накладывают подошву из кожи, промазанную по торцевой части и периметру неходовой поверхности полиуретановым клеем, прессформу автоматически закрывают и перемещают к литьевой машине. Через шесть оборотов или через 0,5 ч работы машины прессформы опрыскивают силиконовой жидкостью.

Готовая подошва должна быть без повреждений (вмятин, пузырей, недоливов и др. дефектов) на ходовой и боковой поверхностях. В случаях образования выпрессовок, недоливов оператор дозирует поступление пластиката. Готовую подошву извлекают из прессформы с помощью пинцета или вручную, не допуская резких изгибов.

Б. Пластикат поливинилхлоридный литьевой различных цветов (ТУ 6-01-1838-77), силиконовая жидкость.

В. Установка Унитматик для литья низа обуви фирмы "Пластак" (Италия), установка для литья низа обуви 100470/Р4 |(ЧССР), термопластавтоматы, секундомер СМ-60 по ГОСТ 15072-79Е, термометры технические любого типа, обеспечивающие необходимую точность измерения.

18. Удаление литников, выпрессовок и заусенцев на подошве из кожи, армированной поливинилхлоридным пластикатом

А. Выпрессовки, заусенцы, литники с высотой более 1 мм должны быть удалены без повреждений граней, ходовой и боковой поверхностей деталей.

В. Набор ножей, шарошка, электроплитка, приспособление для обрезки конструкции Московского производственного обувного объединения "Буревестник".

19. Нанесение клея на пяточную часть подошвы с ходовой и неходовой поверхности, сушка клея

А. В зависимости от конструкции низа обуви на пяточную часть подошвы наносят клей с ходовой или неходовой поверхности. В обуви с наружным каблуком или набойкой клей наносят на пяточную часть подошвы с ходовой поверхности. Для подошвы по внутренней набойкой клей наносят на пяточную часть с неходовой поверхности.

Клей наносят на отшлифованную поверхность пяточной части подошвы один раз, равномерно без пропусков и подтеков. Ходовая поверхность подошвы не должна быть загрязнена. Клеевую пленку высушивают при температуре окружающей среды в течение 1,0-1,5 ч.

Б. Наирнтовые клеи (рецепт 1 а, б, в, д, е) с концентрацией для подошвы из кожи 23-25%, для подошвы из резины 18-20%.

В. Универсальная машина 1016 L фирмы "Гестика" для нанесения клея, машина SR-80 фирмы "Бомбелли", сушила СП-О, СОХ-38, ES фирмы "Бруджи", сосуд для клея, кисть по ГОСТ 10597-80, часы электровторичные по ГОСТ 22527-77.

20. Шлифование верхней, фронтальной, боковой поверхности каблука и неходовой поверхности набойки

А. Пластмассовый каблук перед обтяжкой материалом верха шлифуют по боковой и верхней поверхностям, окрашенный в массе или с поверхности, пластмассовый каблук шлифуют по склеиваемым поверхностям, верхняя поверхность формованного каблука из резины и неходовую поверхность набойки из резины шлифуют до удаления лицевой поверхности. При шлифовании верхней поверхности каблука боковая грань не должна быть нарушена. Внутренняя набойка шлифуется с двух сторон. Рубленый каблук и набойку рекомендуется шлифовать до разруба, в пластинах. Обработанную поверхность очищают от пыли.

В. Машина МВК-1-0,№ 2 фирмы "Шен", АУ-28 фирмы "Анвер" для взъерошивания затяжной кромки, машина для шлифования верхней поверхности каблука из ренты конструкции Московского объединения по производству деталей низа обуви "Пролетарий", полуавтомат ОР 163/Р3 для шлифования жестких неприкрепленных деталей низа обуви, машина конструкции Ленинградского производственного обувного объединения "Скороход" для шлифования верхней поверхности формованного каблука, щетка из струнной проволоки диаметром 0,25-0,4 мм, шлифовальные круги № 50, 60 по ГОСТ 2424-75, шлифовальная шкурка № 63-100 по ГОСТ 5009-82.

21. Нанесение клея на верхнюю поверхность каблука, набойку, накладку из резины, сушка клея

А. На отшлифованную поверхность каблука, набойки, накладку из резины, наносят клей один раз равномерно без пропусков и утолщений. Клеевую пленку высушивают при температуре окружающей среды в течение 1,0-1,5 ч.

Б. Наирнтовые клеи (рецет 1 а, б, в, д, е) с концентрацией 18-20%.

В. Сосуд с клеем, кисти по ГОСТ 10597-80, машина модели 101(5 1 фирмы "Теетика" для намазки плоских деталей, сушило СОХ-38, часы электровторичные по ГОСТ 22527-77.

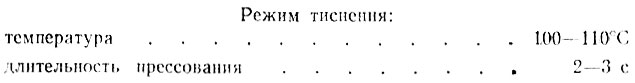

22. Активация клеевой пленки

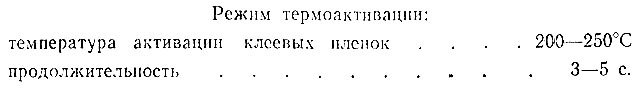

А. Режим термоактивации клеевой пленки определяется видом клея, типом используемого активатора и температурой в рабочей зоне. Клеевую пленку наиритового клея активируют при температуре в рабочей зоне 80- 110°С в течение 40-90 с (за указанное время температура на клеевой пленке должна подняться до 60-70 °С), при температуре 200-250°С (активация "термоударом"), длительность активации 3-5 с.

Клеевую пленку полиуретаноиого клея активируют при температуре 85-90°С в течение 30 с (температура на уровне клеевой пленки должна достигнуть 55-60°С) или при температуре 200-250°С в течение 2-3 с.

В. Термостат типа ТА-О, нагреватель рефлекторного типа, ?измеритель температуры универсальный марки ИТУ или термометр ртутный П № 40-300 по ГОСТ 2823-73Е, секундомер СМ-60 по ГОСТ 5072-79Е.

23. Склеивание подошвы с накладкой из резины, подметкой, платформой, подложкой, каблуком, набойкой

А. Подметка и накладка могут наклеиваться па подошву без активации и с термоактивацией клеевой пленки.

При работе без активации клеевая пленка на склеиваемых "поверхностях должна сушиться не более 25-30 мин.

При работе с термоактивацией подошва, резиновая накладка, подметка, платформа, подложка, каблук склеиваются после сушки клея и последующей пролежки в течение 24 ч.

При температуре активации 200-250°С продолжительность разогрева 3-5 с.

Недостаточное приклеивание устраняют немедленно после проведения операции оклеивания до полного охлаждения клеевой пленки.

В. Пресс ППГ-4-0; пневматический пресс типа "Карусель"; Шекундомер СМ-60 по ГОСТ 5-72-79Е, часы электровторичные по ГОСТ 22527-77, термометры технические обеспечивающие необходимую точность измерения.

Примечание. Допускается наклеивание накладки, подметки, подложки, платформы, каблука производить одновременно с приклеиванием подошвы обуви.

24. Обрезка излишек подметки по контуру подошвы

А. Излишки выступающих краев подметки после приклеивания к подошве обрезают по краю подошвы из кожи, не задевая их уреза.

Б. Машина NR-150/F для обрезки излишков подметки фирмы "Коголо", машина 10732/Р5 (ЧССР) для обрезки излишков языка подошвы.

25. Шлифование подошвы из кожи в носочно-пучковой части с ходовой поверхности, удаление пыли

А. Для наклеивания подметки подошву с ходовой поверхности шлифуют по всей поверхности подметочной части по гофрам, без выхватов и пропусков. Пыль с обработанной поверхности удаляют.

В. Машина модели Z 5 фирмы "Коголо" для шлифования подошвы в носочно-пучковой части, машина для шлифования подошвы под каблук конструкции Московского объединения по производству деталей низа обуви "Пролетарий"; шлифовальный круг № 125 "по ТОСТ 2424-75; шлифовальная шкурка № 63-100 по ГОСТ 5009-82; щетки.

26. Нанесение клея на носочно-пучковую часть подошвы из кожи с лицевой поверхности, сушка клея

А. На отшлифованную поверхность носочно-пучковой части подошвы из кожи с лицевой стороны по всей поверхности равномерно, без пропусков и подтеков наносят клей один раз и высушивают. Длительность сушки 1,0-1,5 ч при температуре окружающей среды.

Б. Наиритовые клеи (рецепт 1а, б, в, д, с) с концентрацией 23-25%.

В. Машина для намазки плоских деталей низа обуви 1016 L фирмы "Гестика"; машина пневматическая модели 21 С фирмы "Коголо", сушило СОХ-38, линейка металлическая измерительная 0-15 по ГОСТ 427-75; сосуд для клея, кисти по ГОСТ 10597-80; часы электровторичные по ГОСТ 22527-77.

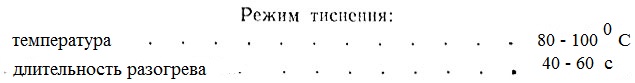

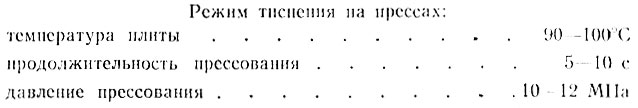

27. Тиснение рисунка на ходовой поверхности подошвы из кожи

А. Операция выполняется для декоративного оформления ходовой поверхности подошвы из кожи и осуществляется тиснением на прессах нагретыми металлическими матрицами с рисунком или гладкой с зеркальной поверхностью плитой (для подошвы с поверхностной отделкой красками).

Нанесение рисунка на ходовую поверхность подошвы может производиться также на проходном оборудовании нагретыми цилиндрическими матрицами с рисунком.

В. Пресс ПГТП-45-0, 22 ES фирмы "Шеи", машина проходного типа конструкции Московского объединения по производству .детален низа обуви "Пролетарии", секундомер СМ-60 по ГОСТ 5072-79Е ПТУ-прибор для измерения температуры универсальный.

Примечание. Декоративный рисунок может создаваться за счет тиснения на прессах типа ПГТП-45-0 с нагревом верхней плиты на гладких матрицах с применением фольги. Для нанесения декоративного рисунка печатью через фольгу предварительно подошва с ходовой стороны покрывается 10%-ной водной дисперсией ПВА.

28. Фрезерование подошвы, полуфабриката для каблука, узлов низа, удаление пыли

А. Подошвы подбирают в пачки одного размеру, фасона, цвета. Количество одновременно обрабатываемых подошв зависит от высоты фрезы, формы уреза и вида обрабатываемой подошвы. Подошвы с формой уреза в виде "жилок" или с прямым урезом фрезеруются пачками с высотой не более 60 мм. Подошва с полукруглым или фигурным урезом, подошва, склеенная с каблуком с общей высотой не более 30 мм фрезеруется полупарами.

Для подошв из кожи рекомендуются пачки, состоящие не более чем из трех пар. В пачку укладывают правые и левые полупары подошв таким образом, чтобы они располагались лицевой поверхностью к центру пачки. Фрезерование уреза по контуру производят по копиру, соответствующему обработанной подошве или готовому узлу.

На копир, закрепленный на машине, подошвы пачками, парами или полупарами, с каблуком или без него накладывают таким образом, чтобы припуск на фрезерование был одинаковым по всему периметру.

Перед фрезерованием подошвы из пористой резины должно быть отрегулировано давление прижима деталей к копиру таким образом, чтобы оно не вызывало ее деформации и соответствовало 0,3-0,5 МПа. Пыль с обработанной поверхности удаляют.

После фрезерования урез должен быть ровным, без выхватов Пропусков с четко выраженным профилем.

В. Машина ФКП-О, НР-502 фирмы "Анвер", № 211 фирмы "Ральфе" для подбора и центрирования подошв В пачки, УМФП конструкции Ворошиловградского производственного обувного объединения, модели 583 фирмы "Альбеко", 209 А фирмы "Ральфе", машина FS линии Туттоскариа, машина ХПП-3-О, ма шина 213 фирмы "Ральфе" для удаления пыли с подошв в пачках, ОНПФ-О, РАМА-54 фирмы "Бомбелли", фрезы (ФТ); копиры; шаблоны; линейка металлическая измерительная по ГОСТ 427-75; волосяные щетки.

Примечание. Процесс фрезерования подошвы из пористой резины и подошв из кожи для гусариковой, а также детской обуви может быть исключен при применении подошвы вырубленной без припуска на обработку в Обуви точным резаком.

29. Полирование с воском уреза подошвы, боковой поверхности каблука и ходовой поверхности подошвы

А. Для полирования подошвы, боковой поверхности каблука и ходовой поверхности подошвы на широкую (для ходовой поверхности подошвы и боковой поверхности каблука) и узкую (для уреза подошвы) наносят абразивный воск с помощью лепестковой щетки на обрабатываемую поверхность, после чего производится полирование на тряпичной щетке. Далее отделочный воск наносят на волосяную щетку с коротким жестким волосом и переносят на отделываемую поверхность. Окончательное полирование производится на мягкой щетке из шерстяных нитей.

Б. Абразивный и бесцветный отделочный воск.

В. Машина ХПП-3-О или щеточная машина модели № 9 фирмы "Коголо" со встроенным пылесборником, набор щеток.

30. Нанесение клея на обтяжку и каблук, сушка клея

А. На обтяжку, боковую фронтальную и набоечную поверхности каблука наносят один раз тонкий слой клея. Клеевую пленку высушивают при температуре окружающей среды в течение 15-45 мин. Склеивание производят без активации клеевой пленки.

Для повышения прочности приклеивания обтяжки рекомендуется сушку клеевой пленки производить в течение 1,0-1,5 ч и перед склеиванием производить ее термоактивацию.

Б. Клей наиритовый (рецепт 1 а, б, в, г, д, е) с содержанием смолы до 30-35% с концентрацией 23-25% Для намазки обтяжки, с концентрацией 18-20% для намазки каблука.

Для обтяжки из кожи белой и светлых тонов рекомендуется применять клей рецепта 1 г.

В. Машина модели 1016 L фирмы "Гестика" для нанесения клея, стол с устройством СТ-В3 и вытяжкой, часы электровторичные по ГОСТ 22527-77.

31. Обтяжка каблука

А. Каблук обтягивают так, чтобы не было морщин и складок. Для лучшего прилегания краев обтяжки по фронтальной поверхности делают 2-3 надреза, не доходящих до грани каблука. Затянутый край верхней и набоечной поверхностей оглаживают ножом.

В. Машина модели 1670 фирмы "Протос" (ФРГ) для обтягивания каблука или вручную.

32. Шлифование краев обтяжки каблука, удаление пыли

А. Края кожаной обтяжки, загнутые на верхнюю площадку и фронт каблука, шлифуют, не допуская царапин и порезов на обтяжке. Пыль с обработанной поверхности удаляют.

В. Машина № 2 фирмы "БУСМК", МВК-1-0, № 14С фирмы ИМорбах", машина ХПП-3-О, металлическая щетка.

33. Нанесение клея на фронтальную поверхность каблука, сушка клея

А. Фронтальную поверхность каблука промазывают один раз тонким ровным слоем клея. Клеевую пленку высушиваю при температуре окружающей среды в течение 1,0-1,5 ч.

Б. Наиритовые клеи (рецепт 1а, б, в, д, е) 23-25%-ной концентрации.

В. Стол с вытяжкой; сосуд для клея, часы электровторичные по ГОСТ 22527-77.

34. Утонение края бортика формованной подошвы из кожи для опанок

А. (пускание края бортика подошвы производится с неходовой поверхности. Ширина спуска 6 мм с постоянным переходом в краю бортика до толщины 1,5 мм.

В. Машина для утонения бортика подошвы .конструкции Московского обувного объединения "Заря", линейка металлическая измерительная по ГОСТ 427-75, толщиномер ТР 25-100 по ТОСТ 11358-74.

35. Склеивание подошвы с языком и пластмассовым каблуком с обтяжкой или без нее

А. После термоактивации клеевой пленки каблуки и язычок подошвы складывают склеиваемыми поверхностями точно, без пеперескосов и сдвигов, проверяют по шаблону длину следа собранного узла и помещают в пресс с эластичными подушками по форме, соответствующей профилю склеиваемых поверхностей. Для узлов низа сложной конфигурации (например для наклеивании языка подошвы на паз каблука-геленка обуви с высоким каблуком) рекомендуется применять профилированную формованную из полиуретана прессподушку. Продолжительность прессования не менее 10 с, давление прессования 0,3-0,4 МПа.

После приклеивания пластмассового каблука па пяточную часть подошвы производит Дополнительное крепление пяточной части подошвы к верхней поверхности каблука на две скобки.

В. Пресс ППГ-4-0, пресс модели У7 фирмы "Коголо" дли наклеивания каблука па пяточную часть подошвы, пневматический пистолет модели 4500 фирмы "Коголо" для крепления скобками, машина модели 616 фирмы "Ральфе" для наклеивания подошвы на каблук, машина тина конструкции Московского объединения по производству деталей низа обуви "Пролетарии" и Ленинградского обувного объединения "Скороход"; шаблоны Дли сборки подошвы с каблуком, секундомер СМ-60 по ГОСТ 5072-79Е.

36. Прикрепление набойки

А. Перед прикреплением набойки конец языка подошвы обрезают вровень с набоечной поверхностью каблука. Пластмассовую формованную набойку со штырем прикрепляют к каблуку, вставляя штырь набойки в отверстие каблука так, чтобы не было зазора и запрессовывают.

В. Стол СТ-УД; устройство для запрессовки набойки.

37. Нанесение клея на рант, сушка клея

А. На рант из кожи или искусственной кожи, пористой резины или кожволона с отшлифованной нелицевой поверхностью, шприцованного ранта из поливинилхлоридного пластиката наносят один раз тонкий, ровный, без подтеков и припусков слой клея высушивают в течение 10-15 мин при температуре окружающей среды.

Б. Наиритовый клей для приклеивания ранта из натуральной и искусственной кожи (рецепт 1 а, б, в, д, е) с концентрацией 18-20%, полиуретановый клей для приклеивания ранта из поливинилхлоридного пластиката (рецепт 2) с концентрацией 20%.

В. Машина модели RAFA-Z фирмы "Шефер", устройство фирмы "Шефер" для сушки клея с вытяжкой; приспособление для нанесения клея на ленту, сосуд для клея, кисти по ГОСТ 10597-80, часы электровторичные по ГОСТ 22527-77.

38. Наклеивание декоративного ранта на подошву

А. Для наклеивания ранта клеевую пленку на подошве активируют в приборе для термоактнвации клеевой пленки. Температура воздушной зоны на уровне подошвы 100-120°С, продолжительность активации 30-60 с. Подошву и конец ран/та закрепляют в зажимном устройстве машины для наклеивания ранта и транспортируют с одновременным обжимом и подачей в зону склеивания через сопло горячего воздуха. Рант должен быть наклеен точно по краю периметра подошвы. За счет смены упорного столика машины наклеивание ранта может производиться на плоскую подошву или подошву с каблуком. Температура воздуха в зоне приклеивания 120-130°С.

С целью исключения изменения размеров деталей термоактивация клеевых пленок на склеиваемых деталях должна выполниться методом "термоудара".

При отсутствии термостата ТА-О активация склеиваемых де-влей может производиться под рефлектором при температуре 80-110°С в течение 30-40 с (за указанное время температура а клеевой пленке должна подняться до 60-70°С).

39. Обрезка концов ранта

А. Операция выполняется для подошвы с рантом, наклеенным пяточной части. Подошву с наклеенным рантом укладывают зажимное устройство машины и производят обрезку концов ранта со спуском на 5-7 мм.

В. Машина модели RAFA-B фирмы "Шефер" для обрезки концов ранта, линейка металлическая измерительная по ГОСТ 427-75.

40. Нанесение рифления на ходовую поверхность подошвы из пористой резины

А. С целью создания поперечных рифлений на ходовой поверхности, подошвы из пористой резины подаются в зазор машины рифлеными подающими валами и раздваиваются с образованием рифленой поверхности.

Толщина подошвы после двоения должна быть равномерной и ответствовать требованиям ГОСТ на данный вид обуви. Рифление должно быть четким и однородным по форме по всей поверхности.

В. Машина ДН-2-0 с рифлеными рабочими валами; толщиномер ТР 25-100 по ГОСТ 11358-74; линейка металлическая измерительная 0-150 по ГОСТ 427-75.

41. Уплотнение уреза подошвы из кожи

А. Подошву из кожи уплотняют но урезу па машине с фрезой, имеющей профиль уреза, вращающейся в обратную сторону к направлению резания, или профилированием валиком.

После выполнения операции урез подошвы должен иметь гладкую уплотненную поверхность заданного профиля.

В. Машина модели № 10 фирмы "Коголо" для уплотнение уреза подошвы, машина типа конструкции Ленинградского производственного обувного объединения "Скороход" для фрезерования подошвы полупарами, фрезы. Примечание. Операция рекомендуемая для подошвы с полукруглым или фигурным урезом.

42. Окрашивание торца бортика подошвы из кожи для опанок, сушка краски

А. На торец бортика подошвы аккуратно без загрязнения наружной стороны бортика подошвы наносится равномерным тонким слоем нитрокраска без подтеков, сгустков и пропусков, неприкрашенных мест. Сушка при температуре цеха.

Б. Нитрокраска коричневая, рецепт 33.

В. Сушило, резервуар для краски с валиком.

43. Окрашивание уреза подошвы из кожи и боковой поверхности каблука с обтяжкой из кожи для низа обуви, сушка краски

А. В зависимости от формы уреза подошв окрашивание может производиться поштучно (полукруглый, фасонный урез) или в пачках (урез прямой или в виде "жилок").

Поштучное окрашивание уреза подошвы производится методом переноса краски с валика, в пачках урез подошвы окрашивают распылением краски. Окрашивание методом переноса краски с валика производят один раз, методом распыления краски - два раза.

Окрашенную по урезу подошву, пачки подошв укладывают на этажерку для окончательной сушки. Продолжительность сушки краски - 3-5 мин. Окрашивание боковой поверхности узлов низа из кожи, в том числе собранных с каблуком, обтянутым шпальтом из кожи для низа обуви производят вручную, кистью таким образом, чтобы не загрязнять ходовую поверхность. После окрашивания узлы низа устанавливают в сушильное устройство. Время сушки краски 5-7 мин при комнатной температуре.

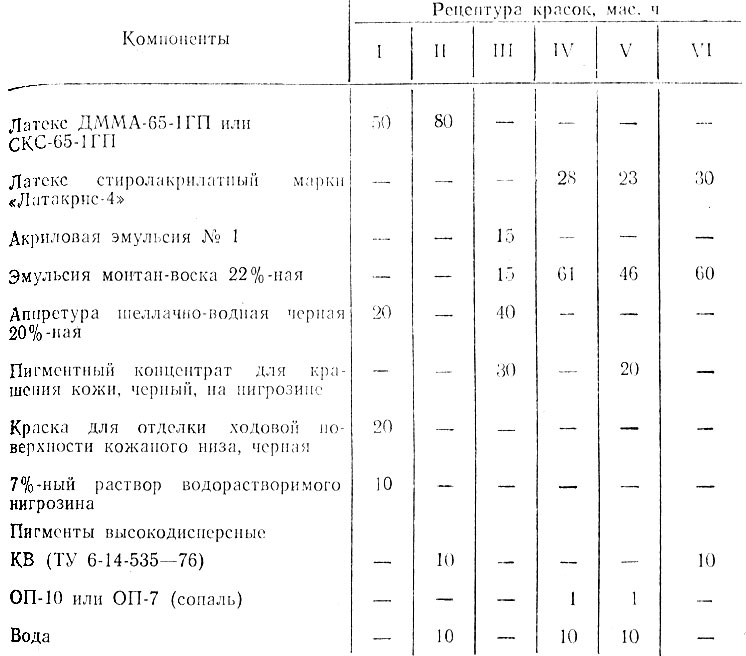

Б. Краски для нанесения методом распыления - на основе спирторастворимых смол (рецепт 27), краски для переноса с валика на основе латексов. Рецептура красок приведена в табл. 9.

Таблица 9

В. Машина ОУП-О, АК-1-0, машина окраски деталей низа и неприкрепленном виде ОНПО-О, 820 В фирмы "Ральфе", АУ-38 фирмы "Анвер", установка мод. 181 фирмы "Шен" для окраски с распылением, машина мод. 44 фирмы "Морбах", ФР/10 фирмы "Бруджи", машина РАМА-40А фирмы "Бомбелли", секундомер СМ-60 по ГОСТ 5072-79Е, часы электровторичные по ГОСТ 527-77, кисти по ГОСТ 10597-80.

44. Формование подошвы из кожи

А. Подошвы формуют по полупаре. Профиль следа подошвы еле формования должен соответствовать профилю следа колодки данного фасона и размера. Режим формования в зависимости от свойств кожи для низа обуви устанавливается лабораторией фабрики.

В. Машина модели Р 64/S фирмы "Коголо" для формования подошвы и стельки, машина модели 52С фирмы Шен, Р20/Р4 (ЧССР).

Примечание. Операция рекомендуемая для изготовления модельной особо модной обуви.

45. Формование подошвы для опанок, сушка

А. Увлажненную подошву для опанок устанавливают в гнездо, имеющее ограничители. Формование осуществляется пуансоном, температура которого 70-80°С, давление - 10 МПа. Время формования 1,5 мин. На каждом прессе можно формовать два размера подошвы, а в каждой секции - пару подошв. Очередность формования регулируется автоматически. После формования подошва должна иметь внутренний след, хорошо сформованный бортик, ходовая поверхность подошвы должна быть без пятен и подтеков.

После увлажнения производят сушку подошвы. Время сушки подошвы 24 ч при температуре цеха.

В. Пресс Зандит Р-55 фирмы "Анвер" с матрицами, сушило СОХ-38, измеритель температуры универсальный ИТУ или термометр ртутный II № 40-300 по ГОСТ 2823-73Е, секундомер СМ-60 по ГОСТ 5072-79Е, часы электровторичные по ГОСТ 22527-77.

46. Увлажнение и провяливание подошв из кожи для опанок перед формованием

А. Увлажнение подошвы производится методом окунания подошвы при температуре воды 30-35°С в течение 3-5 мин. В увлажненном состоянии подошва должна содержать 40±5% влаги по отношению к их весу.

Подошва после увлажнения должна провяливаться в специальном шкафу в течение 3-4 ч.

В. Металлический шкаф, резервуар для воды, термометр ртутный П № 4 0-300 по ГОСТ 2823-73Е, секундомер СМ-60 по ГОСТ 5072-79Е, часы электровторичные по ГОСТ 22527-77.

47. Обрезка края формованной подошвы для опанок

А. В формованную подошву для опанок вкладывается лекало, затем все излишки подошвы, выступающие над поверхностью лекала, должны быть аккуратно и ровно обрезаны.

В. Стол, нож, лекала.

48. Нанесение поперечных пазов на боковую поверхность полуфабриката для клиновидного каблука

А. На боковую поверхность полуфабриката для клиновидного каблука из пористой резины с целью облегчения образования пяточного закругления с внутренней поверхности в центральной части пяточного закругления наносят пять поперечных пазов треугольной формы. Расстояние между центрами пазов 8-10 мм.

В. Машина ДН-3-О с профилированным валом, линейка металлическая измерительная по ГОСТ 427-75.

49. Нанесение клея на торцевую поверхность полуфабриката клиновидного каблука и внутреннего вкладыша клиновидного каблука, сушка клея

А. На нижние прямые, торцевые поверхности полуфабриката и вкладышей клиновидного каблука из пористой резины вручную Кистью один раз наносят ровный тонкий слой клея и высушивают при температуре окружающей среды в течение 1,0-1,5 ч.

Б. Клей наиритовый (рецепт 1 а, б, в, д, е).

В. Стол с вытяжкой; сосуд для клея, сушило СОХ-38, кисти по ГОСТ 10597-80, часы электровторичные по ГОСТ 22527-77.

50. Косое двоение полуфабриката для каблука

А. Полуфабрикат для каблука овальной формы разрезают под определенным углом на два одинаковых каблука. Угол скоса устанавливают в соответствии с конструкцией низа обуви. Обе полупары каблука должны быть одинаковыми по длине и не иметь перекосов.

В. Машина для косого двоения типа конструкции Московского объединения по производству деталей низа обуви "Пролетарий", ленточно-пильный станок, ленточная пила, кондуктор.

51. Выемка верхней поверхности каблука

А. Резиновые каблуки укладывают в бункер машины таким образом, чтобы его верхняя обрабатываемая поверхность была обращена вниз. Каблук пропускают и машину фронтальной частью. Глубина вынутой части верхней поверхности каблука 2-3 мм. При выемке верхней поверхности боковая грань каблука не должна быть нарушена.

В. Машина типа конструкции Ленинградского производственного обувного объединения "Скороход", Ворошиловградского производственного обувного объединения, Московского объединения по производству деталей низа обуви "Пролетарий", линейка измерительная по ГОСТ 427-75.

52. Продольный надрез клиновидного каблука из резины

А. На клиновидный каблук на машине ножом наносят два надреза длиной 40 мм на расстоянии 20 мм от боковых краев каблука. Линии надреза должны быть перпендикулярны нижней поверхности каблука.

В. Машина для надрезания каблука конструкции Московского объединения по производству деталей низа обуви "Пролетарий", линейка измерительная металлическая по ГОСТ 427-75.

Примечание. В зависимости от вида и фасона обуви параметры надрезов могут быть изменены.

53. Склеивание деталей узлов низа

А. После активации клеевой пленки на подошве и полуфабрикате для клиновидного каблука на геленочно-пяточную часть подошвы по периметру согласно гофрам наклеивают точно без перекосов и сдвигов торцевым краем полуфабрикат для клиновидного каблука. Продолжительность прессования 50±10 с, давление прессования 0,3-0,4 МПа. Некачественное приклеивание устраняют немедленно после проведения операции, до полного охлаждения клеевой пленки.

В. Пресс ППГ-4-0, секундомер по ГОСТ 5072-79Е, измеритель температуры универсальный марки ИТУ и другие термометры любого типа, обеспечивающие необходимую точность измерения.

54. Шлифование уреза подошвы с наклеенным рантом, подметкой в носочно-пучковой части, боковой поверхности каблука и уреза крокуля подошвы, удаление пыли

А. Подошву шлифуют по урезу носочно-пучковой части два раза на грубой и мелкой шкурке на машине с бесконечной лентой. Для шлифования подошву укладывают на рабочий упор машины и осторожно шлифуют по урезу для удаления излишков ранта, подметки и придания ему гладкости. При шлифовании не должна быть нарушена форма подошвы.

Край подошвы в пяточной части шлифуют шкуркой, одетой на эластичный цилиндрический валик таким образом, чтобы его форма была продолжением боковой поверхности каблука. Боковую поверхность каблука и урез крокульной части подошвы шлифуют шкуркой, одетой на овальный надувной валик. После шлифования форма каблука должна быть сохранена, боковая поверхность каблука должна иметь гладкую бархатистую поверхность. Пыль с поверхности должна быть удалена.

В. Шлифовальная машина № 4 фирмы "Бруджи" со встроенным пылесборником, машина модели 14 фирмы "Коголо", шлифовальная шкурка по ГОСТ 5009-82 для шлифования края подошвы с зернистостью 32-63, для шлифования боковой поверхности каблука с зернистостью 12-16.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"