Формирование волокнистой основы

Волокнистую основу получают по технологии, применяемой при производстве нетканых материалов. Сначала коллагеновые волокна смешивают с синтетическими волокнами в определенных соотношениях, затем одним из известных методов (ультразвуковой, электростатический, аэродинамический и др.) формируют холст и пропускают его через кардочесальную машину. Затем холст обрабатывают набивными иглами различной толщины, имеющими для захвата волокон специальные углубления. Серией возвратно-поступательных движений игл часть волокон переплетается в вертикальном по отношению к плоскости холста направлении. Затем следует тепловая обработка холста, в результате которой происходят усадка волокон и закрепление их в новом положении. В зависимости от вида применяемых синтетических волокон толщина и плотность получаемой волокнистой основы изменяется соответственно от 0,7 до 1,8 мм и от 150 до 350 г/м2.

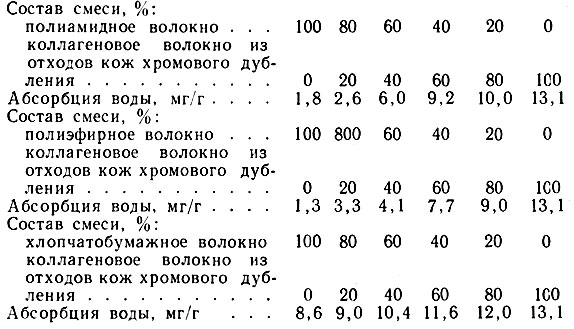

С увеличением содержания коллагеновых волокон в искусственной коже ее абсорбционные свойства улучшаются.

Данные о влиянии соотношения применяемых волокон на абсорбционные свойства искусственной кожи приведены ниже.

Чем более гидрофильное искусственное или синтетическое волокно используется в смеси, тем меньше его требуется для получения требуемых абсорбционных свойств искусственной кожи.

Состав смеси и соотношение волокон в ней определяются не только абсорбционными свойствами материала, но и рядом других свойств. В производстве искусственных коллагеновых кож применяются различные смеси; некоторые из них приведены ниже:

50% коллагеновых и 50% полиамидных волокон;

80% коллагеновых и 20% полиамидных волокон;

80% хлопчатобумажных и 20% коллагеновых волокон;

60% хлопчатобумажных и 40% коллагеновых волокон;

20% полиэфирных и 80% коллагеновых волокон;

50% коллагеновых и 50% полипропиленовых.

Чтобы улучшить эксплуатационные свойства волокнистых основ, их пропитывают растворами или дисперсиями полимеров. Для пропитки предпочтительнее использовать полимеры, которые образовывают внутри основы пористую пленку, обеспечивающую волокнистой основе высокие показатели модуля упругости, эластичности, морозостойкости, адгезии к волокну, сопротивления истиранию и устойчивости к многократному изгибу.

Наиболее подходящими для этой цели являются полиуретаны, поэтому их чаще всего используют для пропитки волокнистой основы.

Пропитывают волокнистую основу большей частью путем окунания ее в раствор или дисперсию полимерного связующего с последующим отжимом между двумя цилиндрическими валками для удаления избытка раствора или дисперсии.

Прочность и мягкость волокнистой основы зависят не только от вида и соотношения применяемых волокон, но и от степени связывания их адгезионным связующим. Степень связывания должна быть такой, чтобы волокна не утрачивали подвижность. Это обеспечивается при соотношении волокна и связующего от 1:0,3 до 1:2.

Окрашивают волокнистую основу путем добавления в раствор полиуретанового эластомера красителя или пигмента. В качестве растворителя полиуретанового эластомера применяют диметилформамид, тетрагидрофуран или метилэтилкетон. Используются низковязкие растворы. Для образования микропористой структуры внутри основы ее выдерживают в условиях повышенной влажности или обрабатывают в водной среде.

После промывки и сушки материал подвергают шлифованию и другим отделочным операциям. Обработанную волокнистую основу без лицевого покрытия применяют в качестве стелечных и подкладочных материалов, а с лицевым покрытием - в качестве обувных.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"