Глава X. Искусственные кожи, полученные с применением коллагеновых волокон

Способы получения искусственных кож

Большинство искусственных коллагеновых кож представляет собой волокнистую основу, состоящую из переплетающихся коллагеновых и синтетических волокон, пропитанных полиуретановым эластомером, и микропористого лицевого полиуретанового покрытия.

Несмотря на большое число способов получения коллагеновых волокнистых основ, в промышленности применяют в основном два способа - мокрый и сухой. Мокрый способ разработан на основе технологии производства бумаги; при этом способе используются короткие коллагеновые волокна, которые соединяются между собой полимерным связующим. Сухой способ разработан на основе технологии нетканых материалов; при этом способе применяют более длинные коллагеновые волокна.

В производстве волокнистых основ мокрым способом используются отходы кож хромового и таннидного дубления. Как и при производстве бумаги, эти отходы измельчают в специальных мельницах при постоянной подаче воды. К измельченным отходам добавляют определенное количество поверхностно-активного вещества.

Процесс получения волокнистых основ мокрым способом состоит из следующих основных стадий:

измельчение отходов кож;

приготовление из них водных суспензий;

смешение полученных суспензий с искусственными и синтетическими волокнами и поверхностно-активными веществами; проводят смешение в смесителях типа "Холендер" до образования гомогенной смеси;

добавление в полученную гомогенную смесь связующего (латекса синтетического каучука, 120-180% к общему количеству волокон);

добавление коагулянта и формование осажденной композиции в виде листового материала;

обезвоживание и прессование листового материала;

сушка сформированного листового материала;

каландрование листового материала и намотка в рулоны.

Формирование волокнистой основы является наиболее ответственной операцией и требует тщательного контроля. Волокна, находящиеся в суспензии, имеют тенденцию к перегруппировке с образованием узелков, что приводит к получению дефектного материала. Чем длиннее применяемые волокна, тем больше вероятность образования узелков. Поэтому при мокром способе стараются применять короткие волокна.

Волокнистая основа представляет собой многослойный материал, содержащий в каждом слое различное количество волокон и полимерного связующего. Количество полиуретанового эластомера в волокнистой основе составляет 50-80% по массе, а количество волокон - 20-50% по массе.

Полиуретан используется в виде водных эмульсий типа латексов, имеющих глобулярное строение, с размером частиц от 1 до 100 мкм.

Как известно, полиуретаны представляют собой продукты реакции простых или сложных олигоэфиров и диизоцианатов. В качестве простых олигоэфиров применяют олигооксиэтиленгликоль, олигооксипропиленгликоль и другие, в качестве сложных олигоэфиров - эфиры на основе янтарной, адипиновой, фталевой и других кислот. Олигоэфиры могут быть использованы как в отдельности, так и в смеси. Относительная молекулярная масса применяемых олигоэфиров 1000-2000.

В качестве диизоцианатов используют толуилендиизоцианат со смесью изомеров 2,4 и 2,6 в соотношении 80:20, 4,4′-дифенилметандиизоцианат, 3,3′-диметил-4,4′-дифенилдиизоцианат, 1,5′-нафтилендиизоцианат, метафенилендиизоцианат и др. Полученные предполимеры удлиняются диаминами, такими как пиперазин, гидразин-гидрат, мока, этилендиамин, этаноламины и др. Относительная молекулярная масса получаемых эластомерных полиуретанов в среднем составляет 10000.

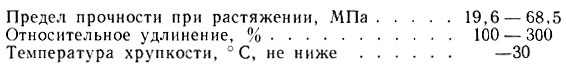

Полиуретаны, используемые при изготовлении коллагеновых волокнистых основ, должны иметь следующие показатели:

Процесс изготовления латекса уретанового эластомера состоит в следующем. Вначале получают предполимер, затем осуществляется реакция удлинения молекулярных цепей полиуретана до получения продукта с высокой относительной молекулярной массой при взаимодействии предполимера с аминами или водой. Следующей стадией является приготовление водных эмульсий, которые получают либо одновременно с процессом удлинения, либо при эмульгировании готового полимерного раствора в воде при энергичном перемешивании.

Например, к предполимеру, полученному при взаимодействии толуилендиизоцианата со смесью изомеров 2,4 и 2,6 в соотношении 80:20 и олигооксипропиленгликоля с относительной молекулярной массой 2000, добавляют воду, небольшое количество КОН, поливинилпиролидона и этилендиамина. К части полученного предполимера добавляют 5% олеиновой кислоты, после чего композицию вводят в общую смесь, которая перемешивается в мешалке в течение 1 мин. Готовую смесь помещают в резервуар, который устанавливается на специальное приспособление с частотой вращения 2 с-1. Продолжительность образования дисперсии с шарообразными частицами размером 8-15 мкм составляет 15 мин.

Для регулирования среднего размера частиц, рН среды и стабильности эмульсии во времени требуется введение соответствующих эмульгаторов и стабилизаторов эмульсии. Для регулирования рН среды добавляют карбонат натрия. Содержание сухого вещества в латексе равно примерно 50%. Коагуляцию латекса осуществляют введением хлористого натрия.

При получении кожеподобного листового материала в латексную композицию вводят стабилизаторы для замедления термоокислительной деструкции, пигменты, красители, поверхностно-активные вещества, пластификаторы и др.

Для получения прочной волокнистой основы искусственной кожи используют сильно измельченные (до 0,25-2 мм) отходы кож хромового дубления. Добавление к ним штапельных волокон обусловливает высокие показатели предела прочности при растяжении и устойчивости к многократному изгибу искусственного материала. Применяются также полиамидные, полипропиленовые и полиэтилентерефталатные волокна, а также волокна на основе эфиров целлюлозы. Содержание полимерного связующего возрастает от основы к лицевому слою.

Если искусственная кожа состоит более чем из двух слоев, то слой волокнистой основы содержит 60-70% эластомерного полиуретана, 15-30% измельченных отходов кож и 10-20% штапельных волокон. Оптимальное соотношение кожевенного и штапельного волокон 2:1. Промежуточный слой состоит из 75% эластомерного полиуретана и 25% найлоновых волокон. Верхний слой содержит до 75% эластомерного полиуретана и 25% отходов кож. Толщина указанных слоев равна соответственно 1,25-1,4; 0,3-0,4 и 0,5-0,6 мм. После прессования и полирования толщина искусственной кожи составляет 1,5-1,6 мм. Полученный материал подвергают операциям отделки, применяемым в производстве натуральной кожи.

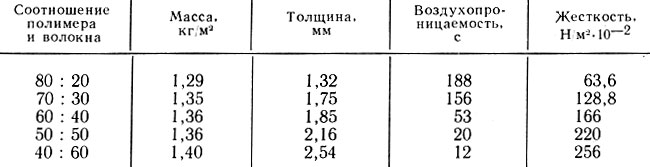

Данные о влиянии соотношения эластомерного полиуретана на некоторые свойства коллагеновой волокнистой основы приведены в табл. X.1.

Таблица X.1

С увеличением содержания полиуретана в композиции жесткость материала понижается, а прочность коллагеновой волокнистой основы прямо пропорциональна содержанию эластомерного полиуретана. Следует иметь в виду, что с увеличением содержания эластомерного полиуретана в композиции воздухопроницаемость волокнистой основы ухудшается. При содержании полиуретана в композиции менее 50% материал не рекомендуется использовать для верха обуви.

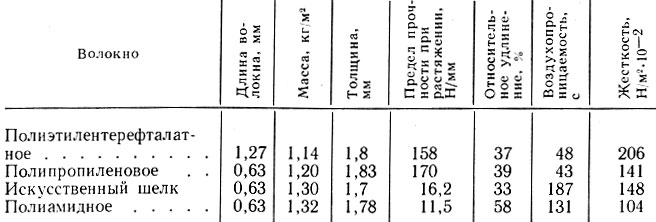

Свойства волокнистой основы во многом будут зависеть также от вида применяемых волокон. Сравнительная характеристика показателей свойств волокнистой основы в зависимости от вида применяемых волокон дана в табл. X.2.

Таблица X.2

Свойства волокнистой основы определяются не только видом и количественным соотношением применяемых волокон и полиуретанов, но и технологическими режимами обработки композиции.

Продолжительность смешения волокон зависит от соотношения волокна и воды. При соотношении волокна и воды 20:80 продолжительность смешения составляет 7-10 мин. Давление прессования обезвоженного на сетке материала составляет 0,15-0,5 МПа, а продолжительность - 0,5-3 мин в зависимости от вида волокон и соотношения их и связующего.

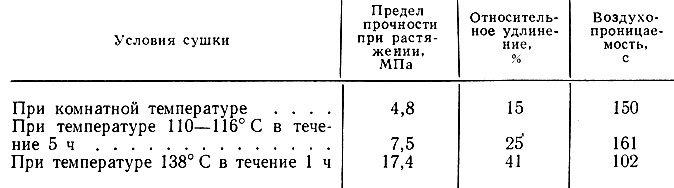

Сушат сформированную волокнистую основу при температуре 110-140°С в течение 0,5-1 ч. Температура и продолжительность сушки основы оказывают значительное влияние на ее свойства (табл. X.3).

Таблица X.3

С увеличением температуры и продолжительности сушки свойства коллагеновой основы ухудшаются.

Известно большое число разновидностей мокрого метода формирования волокнистой основы с применением коллагеновых волокон. Так, например, итальянская фирма "Сайфека С. А." запатентовала в ФРГ способ получения искусственной кожи путем смешения размолотых кож с латексом, добавления в смесь коагуляторов, обезвоживания смеси на двух длинносеточных машинах с открытыми отсасывающими вентиляторами и формования искусственной кожи под давлением.

После обезвоживания слоя композиции волокнистого материала на обеих машинах этот слой со второй машины поступает на первую и накладывается на поверхность первого слоя. Толщина получаемого материала составляет 0,2-3 мм с содержанием сухого вещества минимум 46%. Материал состоит из двух разных слоев, прочно спрессованных друг с другом.

Длинносеточные обезвоживающие машины значительно меньше по размерам, производительнее и требуют меньше энергии, чем машины, используемые в настоящее время. Обезвоживание двух тонких слоев осуществляется быстрее и проще, чем одинарного толстого слоя.

Размолу отходов кож, как и введению латекса и коагулятора, придается особое значение. Наличие отдельных комков в композиции существенно затрудняет съем обезвоженного слоя с металлической сетки машины и пропускание его через валки. Мелко измельченные отходы кожевенного сырья при последующем смешении их с латексом и коагулятором обеспечивает получение равномерной структуры материалов.

На каждой обезвоживающей длинносеточной машине установлено шесть отсасывающих вентиляторов, которые отличаются от вентиляторов, применяемых при производстве бумаги, тем, что они открыты сверху. Для опоры движущейся над вентилятором сетки служат ролики. Для гомогенизации кожевенно-латексной массы и выравнивания поверхности слоя служит ударное устройство, смонтированное над первым отсасывающим вентилятором. Оно имеет колодку шириной 70 мм и длиной, соответствующей ширине сетки.

Спрессовывание двух слоев осуществляется на валковой паре. Влажность слоев в этот момент зависит от их толщины. При одинаковой толщине и одинаковом составе в верхнем слое содержится больше сухого вещества (20-22%), чем в нижнем (6-8%). Влажность выравнивается при прохождении спрессованного материала над последним отсасывающим вентилятором. После окончательного прессования содержание сухого вещества в материале составляет около 45%, а после высушивания в камере - 88-92%.

Такой способ позволяет получать материал, состоящий из различных по свойствам слоев.

Волокнистые основы с применением коллагеновых волокон, получаемые мокрым способом, применяются в основном при изготовлении искусственных кож, используемых в качестве стелечных, кожгалантерейных и подкладочных материалов, а также при изготовлении задников и искусственных кож для верха обуви. Искусственные кожи на волокнистой основе, получаемой сухим способом, находят более широкое применение, чем искусственные кожи, получаемые мокрым способом.

Сухой способ получения волокнистых основ с применением коллагеновых волокон состоит из приготовления коллагеновых волокон из отходов кожевенного производства, формирования волокнистой основы и нанесения лицевого покрытия.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"