Глава IV. Полиуретановые растворы и латексы

Растворы полиуретанов

Синтез полиуретана может быть осуществлен в блоке или в растворе. Так как при формировании элементов искусственной кожи в большинстве случаев применяются растворы полиуретанов, синтез полимера часто осуществляют в растворе. Кроме того, синтез в растворе протекает в более благоприятных условиях.

Полиуретаны на основе ароматических диизоцианатов синтезируют через стадию предполимера при соотношении NCO и ОН от 2:1 до 6:1. Молекулярные цепи предполимера чаще всего удлиняют короткоцепными диолами.

Полиуретаны на основе алифатических и циклоалифатических диизоцианатов получают при соотношении NCO:ОН = 2:1 до 3:1 и удлиняют макроцепи в основном диаминами.

Между относительной молекулярной массой полиуретанов, вязкостью раствора и физико-механическими свойствами пленок существует определенная зависимость. По мере увеличения относительной молекулярной массы полимера (до величины 30000) показатели физико-механических свойств улучшаются. При дальнейшем повышении относительной молекулярной массы эта зависимость становится менее заметной.

При молекулярной массе 30000 вязкость растворов составляет 20-30 Па⋅с.

Для формирования покрытий с использованием ракли рекомендуется применять 25%-ные растворы полиуретанов, вязкость которых при температуре 25°С примерно равна 30 Па⋅с.

Свойства монолитных полиуретановых пленок, сформированных из растворов, во многом определяются концентрацией уретановых и мочевинных групп в полимере, которая в свою очередь зависит от соотношения групп NCO и ОН или NCO и NH2, а также от величины относительной молекулярной массы олигоэфира. При этом следует учитывать, что с понижением относительной молекулярной массы олигоэфира эластичность пленок при низких температурах уменьшается.

При удлинении цепей макродиизоцианата с использованием 1,4-бутандиола значительно улучшаются показатели физико-механических свойств как монолитных, так и пористых пленок, сформированных из растворов полиуретанов на основе сложного олигоэфира с молекулярной массой 2000 и 4,4′-дифенилметандиизоцианата. Например, предел прочности при растяжении и относительное удлинение при разрыве соответственно составляют: для монолитных полиуретановых пленок, полученных с применением 1,4-бутандиола, - 52 МПа и 400%, для пленок на основе 1,5-пентандиола 50 МПа и 400%, для пленок, полученных с использованием циклогександиметанола, - 34 МПа и 355%. Пленки на основе циклогександиметанола менее прочны, но более эластичны.

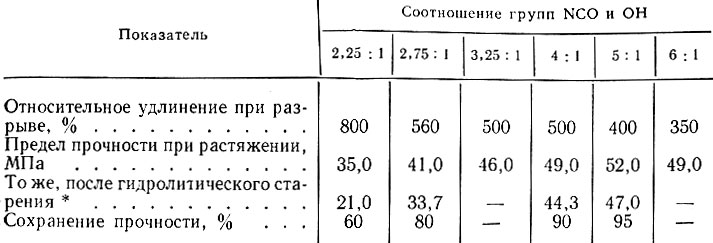

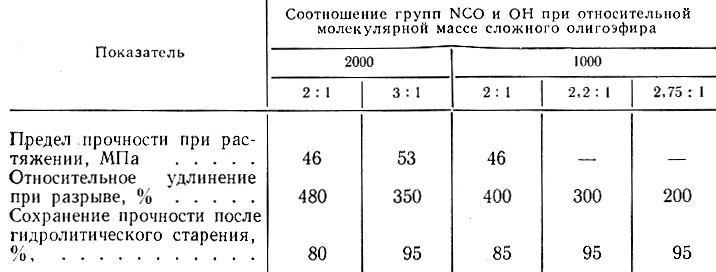

Данные о влиянии соотношения групп NCO и ОН при одной и той же относительной молекулярной массе сложного олигоэфира на свойства монолитных полиуретановых пленок приведены в табл. IV.1. Данные о влиянии относительной молекулярной массы сложного олигоэфира при различных соотношениях групп NCO и ОН на свойства монолитных пленок приведены в табл. IV.2.

Таблица IV.1

* (Гидролитическое старение осуществлялось при температуре 70°С и относительной влажности воздуха 95% в течение 14 дней.)

Таблица IV.2

Как видно из табл. IV.1 и IV.2, по мере увеличения соотношения NCO и ОН наблюдаются повышение модуля и прочности пленок при закономерном снижении относительного удлинения и улучшение их гидролитической стойкости. С понижением относительной молекулярной массы сложного олигоэфира эластичность пленок ухудшается, а их гидролитическая стойкость возрастает.

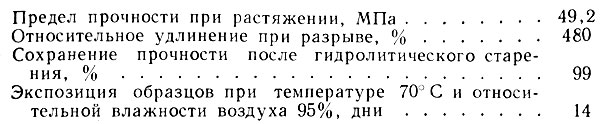

Выбор типа полиуретана зависит от назначения искусственного материала и условий его эксплуатации. Например, для искусственной кожи обивочного назначения рекомендуется использовать растворы полиуретанов на основе сложного олигоэфира (олигоэтиленадипинатгликоля) с относительной молекулярной массой 2000, при соотношении NCO:ОН = 2:1 и использовании в качестве удлинителей гликолей. Для искусственной кожи, предназначенной для изготовления верха обуви, требуются полиуретаны, обладающие повышенной прочностью и модулем. С этой целью полиуретаны рекомендуется синтезировать на основе сложных олигоэфиров с более низкой относительной молекулярной массой при более высоком соотношении групп NCO и ОН. Некоторые свойства монолитных пленок, полученных из 30%-ных растворов подобных полиуретанов в изопропанолтолуольной смеси, представлены ниже.

При удлинении макродиизоцианата в растворе диметилформамида большое внимание следует уделять чистоте растворителя, так как макродиизоцианат может взаимодействовать с примесями, находящимися в растворителе (главным образом с водой), что приводит к снижению содержания групп NCO.

Наличие в растворах сильных органических оснований является причиной снижения вязкости растворов полиуретанов, вызванной уменьшением относительной молекулярной массы полимера. При синтезе полиуретанов в растворе наличие примесей в исходных олигоэфирах также влияет на стабильность готового продукта. Присутствие в олигоэфирах сильных оснований приводит к повышению количества сшивок в предполимерах.

Процесс получения микропористых пленок из растворов полиуретанов можно исследовать по следующей методике: пленки строго определенной толщины отливают на стекле с помощью ракли. Затем стекло со слоем раствора полиуретана помещают, в ванну с нерастворителем различного состава; температура осадительной системы в ванне регулируется. В процессе конденсационного структурообразования формируются микропористые полиуретановые пленки. Растворитель, находящийся в пористой пленке, удаляется промыванием водой. После сушки определяют паропроницаемость и показатели физико-механических свойств пленок. В процессе сушки вследствие удаления воды из пор в пленке развиваются усадочные деформации, зависящие от химического строения полиуретана, его относительной молекулярной массы, концентрации раствора, условий конденсационного структурообразования. Степень развития усадочных деформаций оказывает непосредственное влияние на свойства микропористых пленок.

Природа исходного олигоэфира, его относительная молекулярная масса, природа диизоцианата и его количество, применяемое для синтеза макродиизоцианата, так же как количество и химическое строение удлиняющего агента, оказывают большое влияние на свойства монолитных и пористых пленок, формируемых из растворов полиуретанов. Влияние химического строения макромолекул полиуретана на показатели физико-механических свойств пленочных материалов, сформированных из растворов, было исследовано на полиуретане из олигооксипропиленгликоля различной относительной молекулярной массы и 4,4′-дифенилметандиизоцианата.

Молекулярные цепи первоначально полученных макродиизоцианатов (предполимеров) удлиняли дигидразидами алифатических и ароматических дикарбоновых кислот. В исследованиях применяли двукратный молярный избыток 4,4′-дифенилметандиизоцианата. Реакцию полиприсоединения вели в вакууме при температуре 100-110°С. Периодически измеряли содержание свободных групп NCO в макродиизоцианате. Удлинение молекулярных цепей макродиизоцианатов проводили в растворе диметилформамида дигидразидами адипиновой и изофталевой кислот.

Покрытия формировали на стеклянной подложке из 30%-ных растворов полиуретана в диметилформамиде при температуре 25°С. Пленки сушили при температуре 100°С. Толщина пленочного покрытия составляла 0,5 мм. Пористые пленки формировали по описанной выше методике.

Полиуретаны, полученные из макродиизоцианатов, удлиненных дигидразидом адипиновой кислоты, отличались повышенной гибкостью. Большая гибкость полимерной цепи, вероятно, затрудняет формирование стабильной во времени микропористой структуры пленки. Изменение условий структурообразования не оказывает значительного влияния на паропроницаемость пленок.

Даже при мягких условиях конденсационного структурообразования (30%-ный водный раствор диметилформамида, нагретый до температуры 80°С) величина усадочных напряжений в пленках достаточно высока, а паропроницаемость низка. Путем уменьшения содержания полимера в растворе величину внутренних напряжений в пленках можно уменьшить и соответственно повысить их паропроницаемость. Однако при этом прочность пористых пленок слишком низка (0,15-0,23 МПа).

Попытки улучшить паропроницаемость пленок, формируемых из концентрированных растворов полиуретанов в диметилформамиде при использовании совмещенных систем полиуретан + жесткоцепной полимер (поливинилхлорид, полиакрилонитрил), а также при использовании в качестве нерастворителя смеси этилового спирта с водой, дали положительные результаты.

При использовании совмещенной системы - полиуретан + жесткоцепной полимер - первым выделяется жесткоцепной полимер в виде второй фазы, тем самым формируя жесткоцепную сетку, на которой происходит дальнейшее формирование конденсационной структуры. Это дает возможность снизить усадочные напряжения, возникающие при сушке таких пленок и повысить их паропроницаемость (см. гл. VIII).

В процессе исследования кинетики образования макродиизоцианатов из 4,4′-дифенилметандиизоцианата и олигооксипропиленгликоля с относительной молекулярной массой 1000 и 2000 установлено, что более реакционноспособным является олигооксипропиленгликоль с относительной молекулярной массой 1000. При изучении кинетики реакции 4,4′-дифенилметандиизоцианата с олигооксипропиленгликолем при температурах 80, 100 и 110°С было установлено, что при повышении температуры на 10°С реакция протекает почти в 2 раза быстрее.

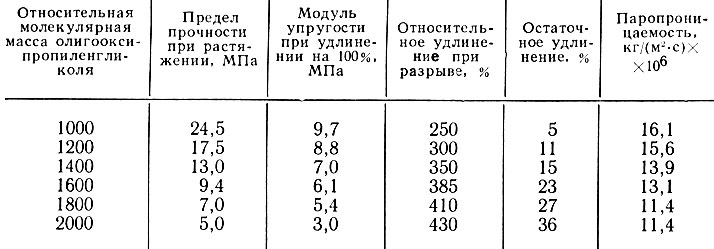

В табл. IV.3 приведены данные изменения некоторых показателей физико-механических и гигиенических свойств полиуретановых пленок в зависимости от относительной молекулярной массы олигооксипропиленгликоля. В качестве удлиняющего агента применялся дигидразид изофталевой кислоты.

Таблица IV.3

Как видно из табл. IV.3, по мере повышения относительной молекулярной массы олигооксипропиленгликоля уменьшаются предел прочности при растяжении и модуль упругости, а относительное удлинение при разрыве и остаточное удлинение возрастают. Это связано с повышением гибкости всей полимерной цепи по мере увеличения гибкости блока, образованного цепями олигоэфира при повышении его относительной молекулярной массы и ослаблении сил межмолекулярного взаимодействия в результате уменьшения концентрации уретановых, мочевинных и других группировок. Наблюдается также снижение паропроницаемости с увеличением относительной молекулярной массы олигоэфира.

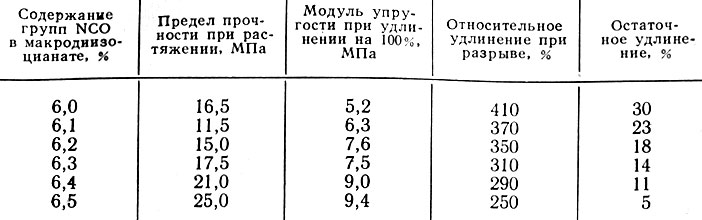

В табл. IV.4 показана зависимость показателей физико-механических свойств полиуретана от содержания свободных групп NCO в макродиизоцианате. В качестве удлинителя цепи применяли дигидразид изофталевой кислоты, количество которого регулировали таким образом, чтобы соотношение реакционноспособных групп CONHNH2 и NCO равнялось единице.

Таблица IV.4

Как видно из табл. IV.4, с увеличением процентного содержания групп NCO в макродиизоцианате предел прочности при растяжении и модуль упругости увеличиваются, а показатели относительного удлинения при разрыве и остаточного удлинения уменьшаются.

Повышение процентного содержания групп NCO в макродиизоцианате приводит к увеличению вводимого в полимер дигидразида дикарбоновой кислоты, который, по-видимому, способствует усилению межмолекулярных взаимодействий в жестких блоках макромолекулярной цепи, что влияет на изменение свойств полиуретановых пленок. Заметного изменения показателей паропроницаемости пленок при содержании в макродиизоцианате групп NCO от 6 до 6,5% не наблюдается. Вероятно, при содержании групп NCO в макродиизоцианате 6% обеспечивается достаточная жесткость полимерной цепи, так что дальнейшее повышение ее жесткости (при содержании групп NCO до 6,5%) не оказывает существенного влияния на процесс конденсационного структурообразования и паропроницаемость пористых пленок. Для полиуретановых пленок, полученных с применением в качестве удлинителей дигидразидов адипиновой и изофталевой кислот, наибольший предел прочности при растяжении наблюдается при соотношении групп CONHNH2 и NCO, равном 0,9:1,05. Подобные полиуретаны отличаются достаточно высокой гидролитической стойкостью и светостойкостью.

Установлено, что после экспозиции в кипящей воде в течение семи дней первоначальные свойства пленок сохраняются на 50-60% в случае применения в качестве удлинителя полимерной цепи дигидразида адипиновой кислоты и на 90-100% в случае применения дигидразида изофталевой кислоты.

При изучении изменения показателей физико-механических свойств полиуретановых пленок при действии света, было выявлено, что полимеры, полученные на основе олигоэфиров, 4,4′-дифенилметандиизоцианата и дигидразидов дикарбоновых кислот, обладают высокой светостойкостью.

На гигиенические свойства пористых пленок, формируемых из растворов в диметилформамиде, влияют температура и состав осадительной среды, а также вязкость раствора полиуретана.

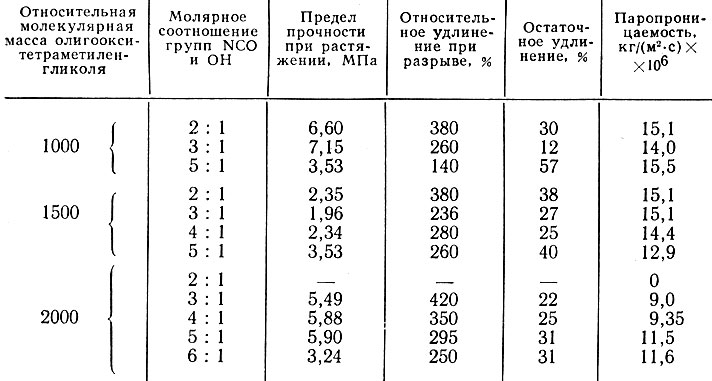

В табл. IV.5 показано изменение показателей физико-механических и гигиенических свойств пористых пленок полиуретана на основе олигоокситетраметиленгликоля с различной относительной молекулярной массой и 4,4′-дифенилметандиизоцианата. Полиуретан синтезировали в растворе диметилформамида. через стадию макродиизоцианата.

Таблица IV.5

Макродиизоцианат удлиняли 1,4-бутандиолом при эквимолекулярном соотношении групп NCO и ОН. Пористые пленки формировали из 20%-ных растворов полиуретана в диметилформамиде путем погружения слоя раствора в 30%-ный раствор диметилформамида в воде.

Как видно из табл. IV.5, при относительной молекулярной массе олигоэфира 1000 и 1500 паропроницаемость почти не зависит от молярного соотношения групп NCO и ОН; с увеличением относительной молекулярной массы олигоокситетраметиленгликоля значение паропроницаемости снижается, а при соотношении NCO:ОН = 2:1 формируются монолитные пленки.

Показатели физико-механических и гигиенических свойств пористых пленок определяются не только условиями осаждения, но и в значительной степени концентрацией раствора полиуретана. Известно, что в области низких концентраций образуются низкопрочные с открытой пористой структурой пленки, отличающиеся незначительными усадочными деформациями. Из растворов повышенных концентраций формируются прочные пленки с ячеистой структурой и высокими усадочными деформациями.

Для формирования лицевых покрытий используют преимущественно 15-35%-ные растворы полиуретанов. При таких концентрациях растворов повышение концентрации полимера в них вызывает понижение паропроницаемости пористых пленок, а внутренние напряжения в пористых пленках увеличиваются в несколько раз.

Если относительная молекулярная масса олигоэфира, использованного для синтеза полиуретана, не превышает 1000, то паропроницаемость пленок, сформированных при одних и тех же условиях конденсационного структурообразования, мало зависит от химической природы простых олигоэфиров (олигооксипропиленгликоль и олигоокситетраметиленгликоль) и будет в основном определяться условиями структурообразования (составом осадительного раствора, ее температурой и т. п.).

Для получения покрытий искусственной кожи удовлетворительного качества необходимо строго контролировать вязкость раствора полиуретана и температуру его хранения, так как в зависимости от условий транспортирования, температуры окружающей среды и продолжительности хранения динамическая вязкость растворов изменяется. Перед нанесением покрытия растворы полиуретанов необходимо кондиционировать. Для снижения вязкости растворов и повышения их текучести бочки с растворами рекомендуется подогревать или выдерживать в сушильных камерах при температуре 50-60°С в течение нескольких дней. Для приготовления рабочих растворов рекомендуется применять реакторы и трубопроводы из нержавеющей стали с защитными эмалевыми покрытиями. Бочки для транспортирования растворов полиуретанов должны быть стойки к действию таких органических растворителей, как диметилформамид, метилэтилкетон, толуол, ацетон и др. Рекомендуется также хранить растворы в атмосфере инертного газа. Перед переработкой растворы подвергаются фильтрации под вакуумом с целью удаления постоянных примесей.

Некоторые зарубежные фирмы, производящие искусственную кожу, помещают бочки с раствором непосредственно над раклей, чтобы избежать возможности попадания посторонних примесей при прохождении раствора через трубопроводы и насосы. Большинство фирм, выпускающих искусственную кожу, применяют гранулированные термопластичные полиуретаны, которые затем растворяют в органических растворителях.

Среди зарубежных стран Япония занимает ведущее место по производству растворов полиуретанов в органических растворителях. Японские фирмы производят различного вида растворы для лицевых покрытий искусственных кож, придающие им мягкий гриф и кожеподобность в сочетании с повышенной износостойкостью.

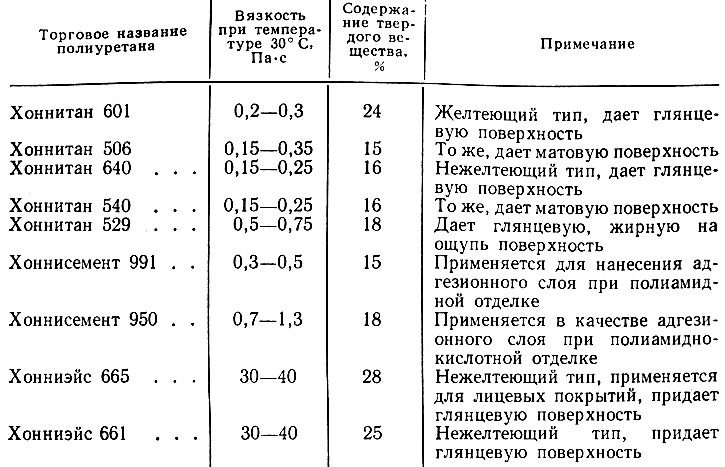

Полимеры типа хонниэйс фирмы "Хонни Кемикл Корп" (Япония) относятся к нежелтеющим полиуретанам. Их применяют для формирования белых и светлоокрашенных покрытий искусственных кож. К недостатку этих полиуретанов относится плохая совместимость с типовыми пигментами. Полимер совмещается с ограниченным количеством типов пигментов и не совмещается с полиуретанами других типов.

По стойкости к старению полиуретаны указанного типа намного превосходят желтеющие типы полиуретанов. Хонниэйс не подвергается различному пожелтению даже после экспозиции в течение 300 ч в фадеометре (аппарат искусственного светотеплового старения). Несмотря на то что их приготовляют на основе сложных олигоэфиров, они отличаются достаточно высокой стойкостью к гидролитическому старению. Растворы этих полиуретанов применяют для получения искусственных кож для одежды, верха обуви, кожгалантерейных изделий и обивочных материалов. Растворы более низкой концентрации используют также для отделки поливинилхлоридной искусственной кожи.

Хонниэйс 665 применяют для формирования лицевых покрытий с так называемым мокрым эффектом, которые не требуют дополнительной отделки. Вязкость раствора данного полиуретана в диметилформамиде (при концентрации полимера 28%) равна 30-40 Па⋅с. Хонниэйс 661 - низкомодульный полиуретан, используемый преимущественно в качестве связующего. Вязкость 25%-ного раствора его в диметилформамиде составляет 30-40 Па⋅с. У пленок, полученных на основе полимеров хонниэйс 665, предел прочности при растяжении равен 60 МПа, относительное удлинение при разрыве - 800%, модуль упругости при удлинении на 100% - 7 МПа. Пленки на основе полимера хонниэйс 661 имеют такие же показатели прочности и удлинения, а модуль упругости составляет 3-4 МПа. В качестве растворителей для этих полиуретанов применяют метилэтилкетон и диметилформамид, в качестве разбавителей - циклогексанон и тетрагидрофуран.

В табл. IV.6 приведены основные типы полиуретановых покрытий, выпускаемых этой фирмой.

Таблица IV.6

Другая японская фирма - "Дайнишисейка Калор энд Кемикл" - изготовляет полиуретановые одно- и двухкомпонентные системы для формирования лицевых покрытий. Эта фирма выпускает продукцию под торговым названием резамин. Резамин МЕ-88 производится в виде 30%-ного раствора в диметилформамиде, метилэтилкетоне, диоксане; представляет собой раствор термопластичного полиуретанового эластомера, обладающего высокой прочностью.

Резамин МЕ-12 и МЕ-208, а также резамин СИ-801 и СИ-802 выпускают в виде 25%-ных растворов в тех же растворителях, что и резамин МЕ-88. Их применяют для формирования лицевых покрытий, которые не требуют дополнительной поверхностной отделки.

Для формирования лицевых покрытий белого цвета и светлых тонов фирма рекомендует использовать полиуретаны нежелтеющего типа: резамин НЕ-105 (в виде 20%-ного раствора в диметилформамиде) и резамин НЕ-302, НЕ-303 и НЕ-308 (соответственно в виде 35%-, 30%- и 25%-ного растворов в толуоле). Для пленок на основе резамина НЕ-302, НЕ-303 и НЕ-308 характерны повышенная гидролитическая стойкость, морозостойкость, стойкость к растрескиванию. В качестве адгезивов при производстве полиуретановых искусственных кож на тканевой основе рекомендуется использовать резамин МЕ-212 (выпускается в виде 40%-ного раствора в этилацетате), а также двухкомпонентные системы резамин ВД-602, ВД-660 и ВД-760. Они выпускаются в виде 40%- и 60%-ного растворов в этил-ацетате. Резамин ВД-602 дает более мягкие пленки.

Фирма "Санио Кемикл Индастриз" (Япония) производит полиуретановые материалы для нанесения лицевых покрытий на ткани. Их торговое название санпрен. Санпрен ЛКу-Х31, ЛКу-Р5, ЛКу-Х1 и ЛКу-КН представляет собой соответственно 30%-, 35%-, 25%- и 35%,-ные растворы полиуретановых эластомеров в диметилформамиде. Их применяют для формирования микропористых покрытий методом конденсационного структурообразования, а также в качестве адгезионного слоя при дублировании полиуретановых лицевых пленок с тканями. Санпрен ЛКу-Х31 используют для формирования полиуретановых искусственных кож, отличающихся повышенной эластичностью при отрицательных температурах. Покрытия на основе санпрена ЛКу-Х1 обладают повышенным сопротивлением истиранию.

Санпрен ЛКу-Р5 и ЛКу-К11 способствуют образованию высокоразвитой гетеропорозной структуры покрытия. Санпрен ЛКу-К11 используют для изготовления микропористых лицевых покрытий с гладкой поверхностью.

Санпрен ЛКу-К115 и ЛКу-909Л в виде 35%;-ных растворов в диметилформамиде применяют преимущественно как адгезивы. Они основаны на нежелтеющих типах полиуретановых эластомеров; покрытия на их основе обладают повышенной морозостойкостью.

Японская фирма "Дайниппон Индастриз" выпускает растворы полиуретановых эластомеров под торговым названием крисвон.

Крисвон 7667ЕЛ и 8266ЕЛ применяют для нанесения лицевых покрытий искусственных кож для обуви, одежды, обивочного материала для мебели. Крисвон 7667ЕЛ выпускают в виде 35%-ного раствора в диметилформамиде, а 8266ЕЛ - в виде 30%-ного раствора в диметилформамиде или метилэтилкетоне. Покрытия, полученные на основе этих полиуретанов, отличаются высокой свето- и водостойкостью, а также стойкостью к действию масел и спиртов. Покрытия с повышенной химической стойкостью могут быть получены с применением крисвона 7367СЛ.

Крисвон 8166 в виде 30%-ного раствора полиуретанового эластомера в диметилформамиде используется для получения микропористых пленок, обладающих повышенной эластичностью и сохраняющих ее при отрицательных температурах.

Крисвон 5516ЕЛ (5516С) представляет собой 30%-ный раствор в метилэтилкетоне. Пленки, полученные на его основе, обладают повышенной мягкостью и эластичностью. Его применяют в производстве искусственных кож для одежды и обуви.

Нежелтеющие покрытия различной твердости могут быть получены с использованием крисвона 3656 и 3756. Первый дает более мягкие покрытия. Их выпускают в виде 30%-ного раствора в диметилформамиде, метилэтилкетоне и толуоле. Для адгезионных слоев рекомендуется использовать крисвон Н-184, 4010 (СХ) и 7209. Их выпускают соответственно в виде 45%-ного раствора в этилацетате, 50%-ного раствора в метилэтилкетоне и 45%-ного раствора в этилацетате. Эти растворы могут быть использованы и для нанесения покрытий на ткань.

Краткие характеристики растворов полиуретанов для лицевых и отделочных покрытий, выпускаемых ведущими японскими фирмами, приведены в приложении.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"