2. Ознакомление с назначением и устройством вырубочных подушек, резаков и приспособлений, применяемых при разрубе материалов на детали низа (верха) обуви

Цель занятия - ознакомить учащихся с видами вырубочных подушек, резаков и приспособлений, их значением в процессе разруба материалов на детали низа (верха) обуви; с устройством подушек и резаков в зависимости от их назначения и применения.

Задача инструктора - показать все виды вырубочных подушек, резаков и приспособлений, применяемых при разрубе материалов на различных прессах, и рассказать о их конструкциях, материале, технических требованиях и правилах эксплуатации.

Подготовка инструктора к занятию

При подготовке к занятию инструктор намечает рабочие места вырубщиков, оснащенные различными видами вырубочных подушек, резаков и приспособлений; материал и иллюстрации в учебниках, учебных пособиях и на плакатах; изучает правила их эксплуатации.

Литература

Зыбин Ю. П. Технология изделий из кожи и ее заменителей. Т. 2. М., Гизлегпром, 1940, стр. 177-187, 264-271.

Зыбин Ю. П. Технология обуви. Ч. II. М., Гизлегпром, 1955, стр. 85-95.

Котельников В. Н., Лиокумович X. X., Петрунина М. М., Швецова Т. П. Технология обуви. М., Гизлегпром, 1959, стр. 144-148, 192.

Прядченко Б. Г., Данилова Л. И. Пресс НПЕ с передвижной кареткой для вырубки деталей низа обуви. М., Гизлегпром, 1955, стр. 22-24.

Справочник обувщика. Т. 3. М., Гизлегпром, 1963, стр. 322-340.

Правила технической эксплуатации пресса ВПБ для вырубки деталей обуви из мягких кож. М., Гизлегпром, 1956, стр. 6-10.

Правила технической эксплуатации пресса НПД для вырубки деталей обуви. М., Гизлегпром, 1956, стр. 6-8.

Плакаты № 1 и 2, серия "Вырубочный пресс ПР". М., Гизлегпром, 1952.

Плакаты № 1 и 4, серия "Вырубочный пресс ВПБ". М., Гизлегпром, 1952.

План занятия

1. Вводная беседа - объяснение цели занятия.

2. Инструктаж на рабочем месте:

ознакомление с образцами и рисунками вырубочных подушек

из различных материалов и различных конструкций (вырубочными торцовыми подушками из дерева и картона - колодами, вырубочными подушками из пластиков и металла - плитами, закройными колодами для ручного раскроя);

объяснение устройства различных видов вырубочных подушек (характеристика материала, применяемого для их изготовления, габариты, конструкция);

объяснение технических требований к вырубочным подушкам, правил их эксплуатации;

ознакомление учащихся с образцами и рисунками различных видов резаков для вырубания деталей обуви из кожи, искусственных материалов и текстиля;

объяснение устройства резаков для вырубания деталей обуви из различных материалов (характеристика стали, конструкция, габариты, угол заострения профиля лезвия, угол заточки режущей кромки);

объяснение технических требований к резакам различного вида;

ознакомление с приспособлениями, применяемыми для разруба материала, их назначением и правилами пользования ими.

3. Заключительная беседа:

ответы на вопросы учащихся;

подведение итогов занятия.

Конспект занятия

При вырубании на прессах деталей обуви в качестве основания, па котором производится вырубание резаком, используют вырубочные подушки из различных материалов и разных конструкций.

Подушки, изготовленные из дерева и спецкартона, называются колодами, из металла и пластиков - плитами.

Вырубочные торцовые подушки из дерева (колоды) изготовляют из древесины дуба, бука или граба влажностью 15-18% без гнили, трещин и сучков. Подушки бывают двух форм: круглые и прямоугольные; круглые делаются цельными, а прямоугольные - составными из брусков однородной древесины, поставленных на торец. Составные бруски деревянных подушек склеивают. Все виды деревянных подушек стягивают рамой (обручем) из стальных полос сечением 40×16 мм. Длинные стороны должны быть связаны стяжками (рис. 1, 2).

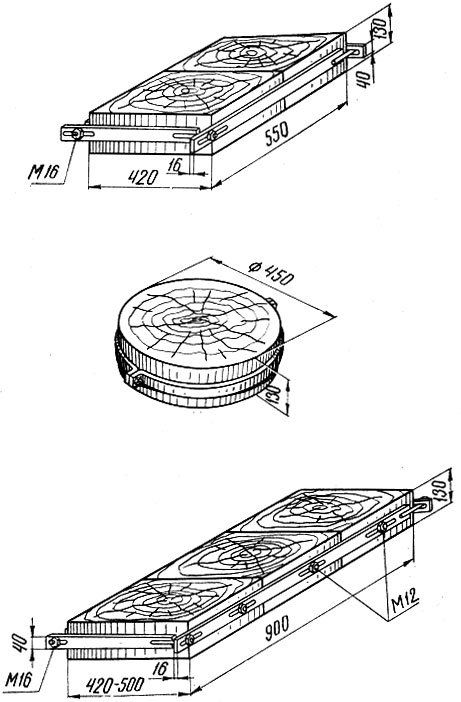

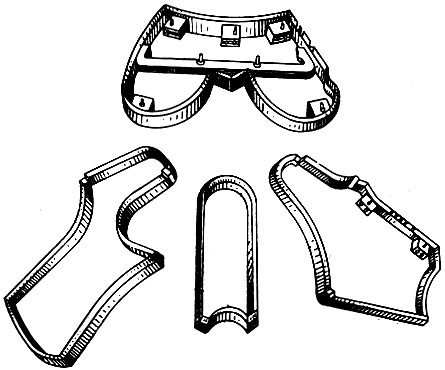

Рис. 1. Подушки из дерева к прессам ПВГ-8, ВПБ, ПВ-10, 06004/р1, 06005/р1, 06005/р3 и др

Круглые деревянные подушки рекомендуется применять для вырубания деталей верха обуви из кожи, а прямоугольные - для вырубания деталей обуви из текстиля, резины, картона, искусственных материалов и деталей низа обуви из кожи.

Рабочие (торцовые) плоскости подушек должны быть простроганы или профрезерованы. У готовой подушки эти плоскости всегда параллельны. Непараллельность плоскостей не должна превышать 1 мм на 500 мм.

Габариты подушек из дерева в зависимости от назначения и конструкции пресса, вида раскраиваемого материала, размеров вырубаемых деталей рекомендуются следующих размеров:

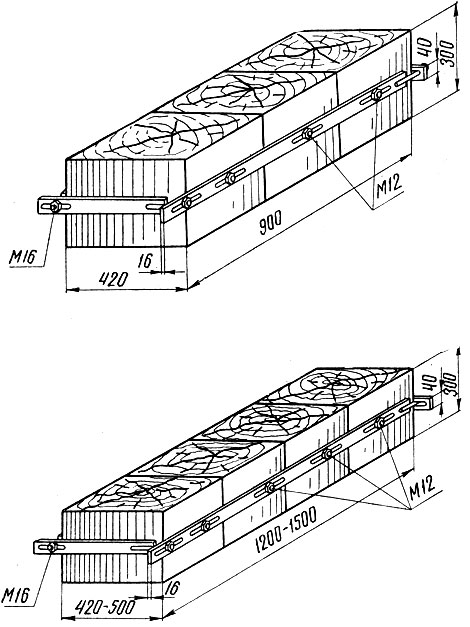

а) габариты подушек к прессам ПВ-38, НПЕ и НПД (см. рис. 2):

для вырубания деталей из кожи, резины, картона, листовых и рулонных искусственных материалов - 900×420×300 мм;

для вырубания деталей (за исключением голенищ) из рулонных искусственных материалов и текстиля - 1200×420×300 мм или 1500×420×300 мм;

для вырубания голенищ - 1200×500×300 мм;

б) габариты подушек к прессам ПВГ-8, ПВ-10 и им подобных (см. рис. 1):

для вырубания деталей из кожи - 550×420×130 мм или круглые диаметром 400-450 мм и высотой 130 мм;

для вырубания деталей (за исключением голенищ) из текстиля и круглых рулонных материалов - 900×420×130 мм; для вырубания голенищ 900×500×130 мм.

Отклонения основных размеров новых вырубочных подушек допускаются в пределах: по длине ±15 мм, по ширине ±10 мм, по высоте ±15 мм.

Подушки из дерева (кроме круглых) собирают оклеиванием из брусков одинаковой твердости и плотности. Бруски могут иметь сечение 275×420; 300×420; 300×500 мм.

Рис. 2. Подушки из дерева к прессам НПД, НПЕ, ПВ-38

Волокна верхнего слоя подушки от врезания резака раздвигаются, изгибаются и от многократных деформаций ломаются. Происходит износ подушки; ее поверхность становится неровной (шершавой), иногда даже образуются ямки. Середина изнашивается быстрее остальной части. При вырубании деталей на сильно выщербленной подушке нужно углублять резак значительно больше, чем при вырубании на гладкой. Чем больше углубление резака в подушку, тупее резак и больше угол его заточки, тем быстрее разрушается поверхность подушки. Если при вырубании Деталей одна сторона резака встанет над сильно изношенной частью поверхности, а другая над неизношенной, после удара может получиться непроруб детали с одной стороны или заклинивание с другой.

Торцовая подушка изнашивается медленнее, чем подушка из древесины с горизонтальным расположением волокон. Для смягчения (уменьшения хрупкости) волокон дерева рабочую поверхность подушки периодически пропитывают машинным маслом. Масло должно глубоко проникнуть в древесину и не выступать на поверхности. На пропитанной маслом поверхности лучше прорезать материал, облегчается также выход резака из подушки.

Для восстановления рабочей поверхности подушки с нее состругивают верхние изношенные слои.

Вырубочные торцовые подушки из картона имеют такие же размеры, что и подушки такого же назначения из дерева. Подушку склеивают из предварительно склеенных и опрессованных пластин спецкартона.

Вырубочные подушки металлические (плиты) (рис. 3) изготовляют из чугуна марки СЧ 18-36. Их применяют для разруба кожевенных материалов на детали верха обуви.

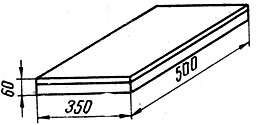

Рис. 3. Металлическая подушка

Плиты делают с одной рабочей плоскостью и для уменьшения веса снабжают снизу ребрами жесткости.

Для повышения эксплуатационной стойкости плиты ее рабочую поверхность защищают стальной накладкой толщиной 12-20 мм. Размеры таких плит 500×350×60 мм. Рабочая поверхность должна быть хорошо отшлифована, не иметь раковин, забоин, на ней не должно оставаться следов от лезвий резака в виде глубоких рисок. Непараллельность рабочей плоскости не должна превышать 0,1 мм на 250 мм длины.

Строжка плит производится примерно через два месяца. Металлическую подушку протирают наждачной бумагой для удаления заусенец, чтобы во время работы не стереть о них ногти.

Вырубочные подушки из пластиков делают крупногабаритными (см. рис. 2) для прессов ПВ-38, НПЕ, НПД и небольших размеров (500×350×30 мм) - для прессов ПВГ-8, ПВ-10, ПВБ. Их изготовляют литьем из пластической массы ТЛК-3 (термопластической литейной композиции на основе этил- целлюлозы). Подушки небольших размеров могут изготовляться прессованием в горячих формах с одновременной полимеризацией из смесей на основе виниловых смол.

Рабочие плоскости подушек реставрируются фрезерованием или строжкой. После нескольких реставраций механическим путем подушка переплавляется или переформовывается с добавлением свежего материала.

Резаки - это фасонные ножи замкнутого контура, соответствующие размерам и конфигурации вырубаемых деталей. Изготовляются из стали марки У7 специального профиля. Концы фасонной полосы сваривают. Место сварки тщательно заделывают. Стенки резаков с нижней стороны затачивают под определенным углом.

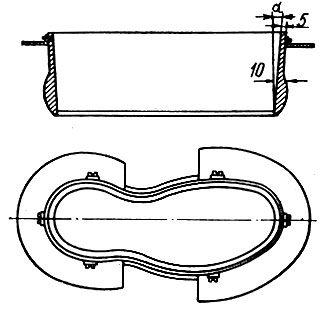

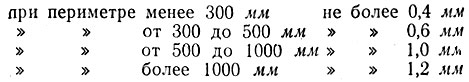

Резаки для вырубания деталей низа обуви (рис. 4) изготовляют высотой 98 или 48 мм. Чтобы пальцы не попадали между обухом резака и ударником пресса, резаки высотой 98 мм снабжают защитными козырьками. Козырьки располагаются по периметру на расстоянии 90 мм от режущей кромки лезвия. Ширина козырька 16-20 мм. Угол заострения лезвия 30-32°. Начиная с высоты 8-10 мм от режущей кромки, резак имеет развал к обуху. Угол развала 1°30′-3°00′. Благодаря развалу вырубленные детали свободно удаляются из резака.

Рис. 4. Резаки для вырубания деталей низа обуви

Резаки для вырубания деталей обуви из многослойных настилов текстиля и искусственных материалов изготовляют высотой 32 или 48 мм. Для предупреждения деформации материала и сдвига слоев настила при вырубании резаки могут иметь прессующий подпружиненный выбрасыватель.

Для вырубания деталей верха обуви (рис.5) из кожи применяют резаки высотой 22 или 32 мм. Резаки высотой 22 мм применяют трех типов: однолезвенное с острой режущей кромкой - для вырубания деталей верха обуви на подушках из древесины, картона или пластиков; однолезвенные с притупленной режущей кромкой и двухлезвенные с двумя притупленными режущими кромками - для вырубания деталей на металлических подушках.

Рис. 5. Резак для вырубания деталей верха обуви

Для повышения процента использования материала и производительности труда при вырубании некоторых деталей обуви применяют разомкнутые и совмещенные резаки.

Основные требования к резакам:

соответствие контрольным шаблонам; отклонение допускается в зависимости от периметра лезвия резака;

одинаковая высота; небольшая разница по высоте допускается между резаками одного комплекта: для острых резаков - 0,25 мм, для резаков с притуплением - 0,15 мм, между резаками комплектов - соответственно 0,5 и 0,25 мм;

угол заострения профиля лезвия должен быть 20-23°, угол заточки режущей кромки 30-32°;

при установке резака лезвием на плоскость плиты зазор между лезвием и поверхностью плиты не должен превышать 0,2 мм, а у резаков с периметром лезвия более 1000 мм - 0,3 мм;

режущая кромка у резаков с притупленной режущей кромкой должна быть затуплена на 0,2-0,3 мм;

термическая обработка лезвия резаков проводится на высоту до 5 мм от основания;

лезвия резаков затачиваются только с наружной стороны, чтобы не изменялся контур вырубленной детали.

Проведение занятия

Начиная занятие, инструктор объясняет, что без подушек разруб материала на прессах невозможен.

Все виды подушек следует показать на рабочих местах вырубщиков, поясняя, что колоды изготовляют из дерева или спецкартона, а плиты - из металла и пластиков.

Показывая деревянные подушки, инструктор рассказывает о видах древесины, применяемой для их изготовления, и обращает внимание на их торцовую поверхность. Чтобы убедить учащихся в преимуществе торцовых вырубочных подушек, инструктор делает надрезы ножом в разных направлениях на гладкой доске или фанере и на торцовой поверхности подушки. Показывает, что в первом случае продольные волокна крошатся легко, а во втором - волокна раздвигаются под ножом и крошатся гораздо меньше.

Рассматривая все виды деревянных подушек, инструктор подчеркивает, что по форме они делятся на круглые и прямоугольные и что в основном вырубочные подушки собираются склеиванием из брусков, поставленных на торец. Круглые подушки изготовляют цельными, из толстых стволов дерева.

Инструктор обращает внимание учащихся на то, что все деревянные подушки независимо от того, цельные они или составные, стянуты рамой (обручем) из стальных полос.

При показе вырубочных подушек из дерева на рабочих местах вырубщиков инструктор поясняет, от чего зависят их размеры.

Сравнивая поверхность новых и действующих на прессах подушек, показывает, насколько изнашивается их поверхность в процессе разруба материалов. При этом обращает внимание на реставрированные резервные деревянные подушки, уложенные возле рабочих мест вырубщиков.

Рассматривая различные вырубочные подушки, инструктор объясняет, что их размер зависит от габаритов и конструкции пресса, на который они уложены, и вида разрубаемых материалов. Пользуясь рис. 2, инструктор акцентирует внимание учащихся на размерах новых деревянных подушек (ширине, длине и высоте) для прессов НПЕ, ПВ-38, НПД и поясняет зависимость их размеров от вида разрубаемого материала.

При осмотре подушек инструктор демонстрирует износ поверхности преимущественно в середине и обращает внимание на возможность эксплуатации подушек по всей поверхности для удлинения срока их службы и повышения производительности труда вырубщиков.

Инструктор показывает обработку поверхности деревянных подушек машинным маслом. Делая надрезы ножом на пропитанной и не пропитанной маслом поверхностях, объясняет, что в первом случае лезвие ножа вынимается намного легче, чем во втором. Поясняет, что то же происходит с лезвием резака.

Опрашивая вырубщиков в присутствии учащихся, выявляет продолжительность использования рабочей поверхности подушки до ее фрезерования или строгания.

На рабочих местах инструктор показывает вырубочные подушки из спецкартона и пластиков, обращает внимание на то, что они имеют габариты, одинаковые с вырубочными подушками из дерева. Инструктор обращается к вырубщикам, работающим на подушках из спецкартона и пластиков, с просьбой рассказать об их эксплуатационных свойствах.

При подготовке вырубщиков по разрубу материалов на детали верха обуви инструктор также объясняет и показывает подушки из металла и пластиков. Заканчивая объяснение, он подчеркивает необходимость точной параллельности рабочих поверхностей подушек, объясняет, как она проверяется, и сообщает допуски на непараллельность.

При показе резаков инструктор укладывает в некоторые из них эталоны лекал деталей, чтобы убедить учащихся в том, что контур резака точно соответствует контуру соответствующих деталей. Показывает на резаках места сварки концов полосы, изогнутой по контуру вырубаемой детали, и обращает внимание на необходимость тщательной заделки этих мест, объясняет ее значение.

При осмотре резаков демонстрирует их заточку с нижней стороны и измеряет угол заточки, а также рассказывает, что лезвие резаков рекомендуется до заточки подвергнуть термической обработке по всему контуру на высоту до 5 мм и объясняет значение такой обработки.

При ознакомлении с конструкцией резаков инструктор использует заранее приготовленные рис. 4 и 5. Замеряя высоту различных резаков, обращает внимание на то, что для вырубания деталей верха обуви из кожи применяют резаки высотой 22 или 32 мм, для вырубания деталей обуви из многослойных настилов текстиля и искусственных материалов - высотой 32 или 48 мм, а для вырубания деталей низа обуви - высотой 98 или 48 мм.

Особое внимание инструктор обращает на расположение защитных козырьков по периметру в носочной и пяточной частях, прикрепленных к резакам для вырубания деталей низа обуви, и объясняет необходимость использования козырьков для безопасности разруба.

Рассказывая о высоте резаков, объясняет, что комплект резаков, используемых на одном прессе, должен иметь абсолютно одинаковую высоту. Достаточно продемонстрировать вырубку одной-двух деталей резаками, отличающимися по высоте от подобранного комплекта больше чем на 0,5 мм, чтобы убедиться в том, что при меньшей высоте резака деталь не вырубается по всему контуру, а при большей - резак врезается в колоду (при этом следует показать способ вынимания резака, заклиненного в колоду).

Рассматривая конструкцию резаков для вырубания деталей низа обуви, инструктор указывает учащимся на то, что резаки имеют развал от лезвия к обуху, и объясняет, что такая конструкция дает возможность деталям свободно входить внутрь резака, не выпадать и легко выходить из него при освобождении резака в один прием, что повышает производительность труда вырубщика.

Заканчивая объяснение, инструктор обращает внимание учащихся на наличие на контурах резаков различных гофров для обозначения размеров и обеспечения точной сборки деталей, а также на то, что резаки подтачиваются только с наружной стороны, чтобы не изменялся контур вырубаемых деталей.

После объяснения материала проводится заключительная беседа.

Вопросы для заключительной беседы

1. Какие вырубочные подушки называются плитами, а какие колодами?

2. Из каких видов древесины изготовляют вырубочные подушки? Каковы требования к влажности древесины?

3. Какой формы изготовляются вырубочные подушки? Каково их применение?

4. Почему деревянные вырубочные подушки делаются торцовыми?

5. Почему деревянные вырубочные подушки делаются составными? Из какого количества брусков изготовляют подушки из дерева?

6. Зачем подушки из дерева и картона стягивают рамой (обручем)?

7. От чего зависят габариты вырубочных подушек?

8. Почему строгается или фрезеруется рабочая плоскость вырубочных подушек?

9. Почему середина подушки изнашивается быстрее остальной части?

10. Какова цель пропитки рабочей поверхности деревянных подушек? Какие материалы применяются для пропитки?

11. Как восстанавливается рабочая поверхность подушек?

12. В чем преимущество металлических вырубочных подушек? Какова особенность резаков и подготовки пресса к работе на металлических подушках?

13. Что представляет собой резак? Из каких материалов изготовляют резаки?

14. Почему нужно тщательно заделывать места сварки резака?

15. С какой стороны резака делается заточка его лезвия? Каков угол заострения профиля лезвия и угол заточки режущей кромки резаков?

16. Какова высота резаков различных видов?

17. Почему высота резаков в одном комплекте должна быть абсолютно одинаковой? Какие отклонения допускаются в высоте резаков?

18. Каково назначение гофров на лезвии резаков?

19. Зачем нужны козырьки на резаках высотой 98 мм? Где они крепятся?

20. Почему резаки для вырубания деталей низа обуви изготовляют с развалом от лезвия к обуху?

21. Для вырубания каких деталей применяют разомкнутые и совмещенные резаки? В чем преимущества этих резаков?

Упражнения учащихся

После объяснения инструктора учащиеся выполняют следующие упражнения:

1) обмер длины и ширины или диаметра и высоты различных видов вырубочных подушек;

2) определение отклонений в параллельности рабочих плоскостей колод в продольном и поперечном направлениях;

3) зарисовка выбоин на рабочей плоскости колод;

4) проверка высоты резаков в комплекте;

5) проверка соответствия контуров резаков эталоном лекал различных деталей обуви;

6) проверка совпадения лезвий резаков с поверхностью вырубочных подушек из металла.

При выполнении учащимися упражнений инструктор по мере необходимости проводит текущий инструктаж. Особое внимание уделяет отстающим учащимся.

Заключительный инструктаж

Заключительный инструктаж рекомендуется проводить по окончании дневной смены инструктора, выполняющего в основном работу вырубщика, и после выполнения учащимися заданных упражнений. Инструктор дает оценку выполненным упражнениям, отмечает учащихся, лучше других выполнивших упражнения, анализируя, за счет чего они добились хороших результатов. Одновременно он приводит примеры неудачно выполненных упражнений, акцентируя внимание на причинах неуспешной работы.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"