Технологический процесс

1. Намазка клеем стелек и сушка

А. На край стельки со стороны бахтармы наносят ровный тонкий слой клея на ширину 12-14 мм по всему периметру, кроме пяточной части. Клеевую пленку высушивают по режиму, установленному для соответствующего клея.

Б. Клей(рецепты № 1,б;15,а,б,в).

В. Машина НП-3 для намазки клеем подошв по контуру; сушило; кисть.

2. Намазка клеем затяжной кромки подкладки и сушка

А. На край подкладки по всему периметру, кроме пяточной части, со стороны, прилегающей к стельке, наносят клей на ширину 12-14 мм. Клеевую пленку высушивают по режиму, установленному для соответствующего клея.

Б. Клей(рецепты № 1,6;15,а,б,в).

В. Машина типа НК-0 для намазки клеем деталей заготовки обуви; сушило; сосуд для клея; кисть.

3. Увлажнение заготовок

А. Заготовки из хромовых кож должны содержать 27±2% влаги по отношению к их весу в увлажненном состоянии, привес влаги 10-12% к начальному состоянию. Режим увлажнения в увлажнительной установке непрерывного действия: температура влажного воздуха 35±3°, относительная влажность воздуха 98±1%, скорость движения воздуха 1-2 м/сек., продолжительность (в час.) увлажнения в зависимости от вида кожи заготовок следующая:

Шевро........................................... 1,0 Хромовый выросток и опоек, обувной шеврет ...... 1,5-2,0 Хромовый полукожник, свиная хромовая кожа ...... 2,5

Увлажненные заготовки можно хранить в открытом виде не более 15 мин. Более длительное время увлажненные заготовки можно хранить только в закрытых металлических ящиках с сетчатым дном над водой.

В. Увлажнительная установка непрерывного или периодического действия с паровоздушной смесью.

(Примечание. Для увлажнения заготовок из всех видов хромовых кож (исключая шеврет, кожи с казеиновым покрытием, а также заготовки для модельной обуви) допускается применение увлажнительной установки 55032/Р1 периодического действия. В этом случае рекомендуется следующий режим увлажнения: температура влажного воздуха в установке 50°, продолжительность 45-60 мин.)

4. Увлажнение и провяливание кожаных задников и подкосков

А. Задники и подноски должны содержать 3051:5% влаги по отношению к их весу в увлажненном состоянии. Детали увлажняют пачками под давлением 30 атм - задники в течение 20- 30 сек., подноски - 10-20 сек. в зависимости от их толщины и плотности. После увлажнения пачки деталей вынимают из машины и укладывают на 10 мин. для стекания воды. При сгибании деталей на 180° на их поверхности не должна выступать вода.

В. Машина типа УДН для увлажнения деталей низа обуви под давлением; ванна для воды; шкаф для провяливания.

(Примечание. При отсутствии машины допускается увлажнение погружением в воду при температуре 20 ±2° с последующим провяливанием в течение 1,0 - 2,0 час. во влажной мешковине. Продолжительность увлажнения в зависимости от применяемых материалов устанавливает лаборатория фабрики.)

5. Подбор колодок

А. Колодки подбирают по фасону, размеру и полноте. Они должны быть парными, соответствовать заготовкам и быть исправными.

При замкнутом цикле работы с конвейера снимают поврежденные колодки и заменяют соответствующими новыми.

6. Чистка колодок

А. Всю поверхность колодки, кроме следа, протирают губкой, смоченной смывочной жидкостью, затем очищают вращающимися щетками, удаляя остатки клея, талька и другие загрязнения. Очищенную колодку полируют на кожаном валике, на поверхность которого нанесен воск. Колодка должна иметь гладкую и чистую поверхность.

Б. Смывочная жидкость(рецепт № 46); воск(рецепт № 27).

В. Машины ХПП-1 или 04218/Р7 для холодного полирования подошв и чистки верха обуви; тупой нож; губка; сосуд для смывочной жидкости.

Примечание. Операцию выполняют периодически, по мере необходимости.

7. Прикрепление стелек

А. Стельку прикрепляют к колодке тремя скобками или тексами в носочной, пучковой и геленочной частях. Длина скобок 12- 15 мм, шейки скобок или головки текса должны выступать над поверхностью стельки на 2-3 мм, стелька плотно прилегать к следу колодки и хорошо держаться на нем, а края стельки по всему контуру совпадать с контуром следа колодки.

Б. Проволока скобочная сечением 1,07X0,63 мм; текс машинный № 12-15.

В. Машина ППС-С или 04054/Р1 для временного прикрепления стелек и подошв скобками или машина М-32-2 для прикрепления простилок гвоздями; молоток; скобко- или тексовытаскиватель.

(Примечание. При изготовлении детской обуви допускается прикрепление стельки двумя крепителями.)

8. Фрезерование пяточной части стелек

А. Края стельки, выступающие в пяточной части за грань колодки, срезают фрезером. Край стельки после фрезерования должен полностью совпадать с контуром следа колодки и профиль среза в пяточной части являться продолжением профиля боковой поверхности пяточной части колодки.

В. Машина ФУП-1 или ФУП-2-0, 01105/Р6 для фрезерования уреза подошв; фрезеры.

Примечание. Операцию выполняют в случае необходимости.

9. Намазка колодок

А. Поверхность носочной и пяточной частей колодок покрывают тонким слоем материала для смазки колодок.

Б. Материал для смазки колодок (рецепт № 45); парафин; тальк.

В. Сосуд для смазывающего материала; щетка или губка.

(Примечание. Допускается пудрение колодок тальком; в этом случае операцию выполняют перед обтяжкой заготовок.)

10. Вклеивание подносков

А. Гранитолевый подносок размягчают в растворителе в течение 10-20 сек. и провяливают в течение 0,5-2,0 мин. Мофориновый подносок размягчают в растворе хлористого аммония и провяливают в течение 2-3 мин. Подносок вставляют между верхом и подкладкой так, чтобы большой слой был обращен к подкладке. Концы боковинок должны помещаться между верхом и подноском и заходить за подносок на 5 мм. Подносок располагают симметрично относительно носочной части заготовки так, чтобы он не доходил до края заготовки на 3-5 мм и не было перекосов. Носочную часть верха обуви расправляют на подноске.

На кожаный подносок с обеих сторон наносят ровный тонкий слой клея и вставляют в заготовку так, чтобы его лицевая сторона была обращена к подкладке.

Б. Растворитель (рецепт № 8); 5%-ный раствор хлористого аммония; клей (рецепты № 13, а, б; 15, г, д, ж; 16; 17; 18; 19; 26).

В. Шкаф с вытяжкой; приспособление для размягчения подносков; сосуд для клея; кисть; песочные часы.

(Примечания. 1. Перед вклеиванием подноска рекомендуется намазка клеем и приклеивание боковинок.

2. Допускается выполнять операцию перед операцией "Обтяжка заготовок".)

11. Вклеивание задников, вытяжка пяточной части и надевание заготовок на колодки

А. Гранитолевый задник размягчают в растворителе в течение 10-20 сек., провяливают в течение 0,5-2,0 мин. и вставляют в заготовку так, чтобы его большой слой был обращен к подкладке.

На кожаный задник наносят с обеих сторон ровный тонкий слой клея и вставляют в заготовку так, чтобы его лицевая сторона была обращена к подкладке. Задник не должен доходить до нижнего края заготовки на 1-3мм.

На кожкартонный и кожаный формованный задники наносят с обеих сторон ровный тонкий слой клея и вставляют соответственно в правую и левую заготовки. Грань формованного задника должна отстоять от края затяжной кромки заготовки на 13-14 мм. Задник располагают в заготовке симметрично относительно заднего шва или ремня.

Заготовку со вставленным задником надевают на упор по форме пяточной части колодки и вытягивают так, чтобы задник плотно прилегал к верху и подкладке. Верх и подкладка заготовки должны быть хорошо вытянуты, без складок и морщин, а швы заготовки не иметь повреждений. Левую заготовку надевают на левую колодку, правую - на правую.

Б. Растворитель(рецепт № 8); клей (рецепты № 13,а,б;15,г,д,ж;16;17;18;19;20;24;25;26).

В. Машина ПФП-О или 02114/Р5, 02031/Р1, 02094/Р3, P4; приспособление для размягчения задников; шкаф с вытяжкой; песочные часы; приспособление для намазки клеем задников; приспособление для вклеивания задников в заготовку.

12. Установка пяточной части заготовок

А. Заготовку прикрепляют к стельке одним тексом, проходящим через задний ремень (шов) заготовки, задник и подкладку. Задний шов должен быть расположен по середине закругления пяточной части колодки. Высота задинок в паре должна быть одинакова.

Б. Текс машинный № 9; текс ручной.

В. Машина 02015/Р5 для установки на колодке заднего наружного ремня заготовки обуви; опорная стойка; клещи; молоток; тексовытаскиватель; измерительный шаблон.

13. Обтяжка заготовок

А. Носочную часть заготовки, предварительно вытянутую настольными клещами, обтягивают на машине.

Заготовка должна быть хорошо вытянута в продольном и поперечном направлениях, плотно облегать колодку и симметрично расположена на ней. Носки и союзки в паре должны быть одинаковыми по длине и положению на колодке. На подкладке не должно быть складок. Затяжную кромку в носочной части закрепляют тремя-пятью тексами. Расстояние центра текса от грани стельки 7±1 мм. Текс забивают на 2/3 его длины. Ширина затяжной кромки не менее 12 мм.

Б. Текс машинный.

В. Машины типа ОМ-4М для обтяжки заготовки на колодке; настольные клещи; тексовытаскиватель; измерительный циркуль; измерительный шаблон.

14. Перетяжка висков и пучков

А. Заготовку предварительно подтягивают затяжными клещами и прикрепляют к стельке шестью тексами - в висках задника, пучках и в геленочной части по одному с каждой стороны. Расстояние тексов от грани стельки 10±1 мм. В пяточной части гвозди забивают наглухо, в пучковой и геленочной части - на 2/3 длины. Ширина затяжной кромки - не менее 12 мм. Направление вытяжки материала должно быть перпендикулярно поверхности стельки при установке пучковой и пяточной частей и под углом 30° к линии пучков в геленочной части.

Б. Текс ручной.

В. Опорная стойка; затяжные клещи; молоток; тексовытаскиватель; измерительный циркуль; измерительный шаблон.

15. Затяжка пяточной части заготовок

А. Пяточную часть заготовки затягивают так, чтобы заготовка и задник плотно облегали пяточную часть колодки, по боковой поверхности и грани следа обуви не было складок, а затяжная кромка была уложена небольшими, равномерно распределенными складками на стельку.

Текс забивают наглухо, без просекания материала. Концы тексов должны быть загнуты на стельке и не выступать над ее поверхностью. Расстояние от центра тексов до грани стельки - 10±1 мм, расстояние между центрами тексов - 6-8 мм.

Б. Текс машинный.

В. Полуавтомат 02038/Р2 для затяжки пяточной части заготовок обуви или затяжная машина 3В -1; тексовытаскиватель; молоток.

16. Затяжка носочной части заготовок

А. Удаляют обтяжной текс и затягивают носочную часть на колодку. Все слои носочной части закрепляют металлической скобой на расстоянии не менее 10 мм от грани стельки. Заготовка должна плотно облегать колодку так, чтобы не было складок и морщин. После вбивания скобы носочную часть околачивают. Края жесткого подноска не должны выделяться на поверхности заготовки, а носочная часть заготовки перекошена. Грань следа по всему контуру носка должна быть четко выражена, длина союзки и форма носка в паре одинаковы.

Б. Металлические скобы; клей(рецепты № 1,а;15,а,б, в;16;17;18).

В. Машина АСГ-26 или АСГ-18 для затяжки пластинами носочной части заготовок обуви; затяжные клещи; молоток; тексовытаскиватель; измерительный циркуль; измерительный шаблон.

17. Горячее формование пяточной части обуви

А. Пяточную часть обуви формуют. Режим формования: температура прессформ 90-100°, давление в сети 3,0-3,5 атм, продолжительность выдержки 20-40 сек. Грань пяточной части обуви должна быть четко выражена и полностью соответствовать форме пяточной части колодки. Края задника не должны выделяться на поверхности заготовки.

В. Пресс ПГФ для горячего формования носочной и пяточной частей обуви; металлические формы.

18. Разглаживание верха обуви

А. Верх обуви разглаживают направленной струей горячего воздуха, а небольшие складки утюжком, укрепленным на станине машины. Температуру нагрева воздуха устанавливают в зависимости от материала верха обуви.

В. Машина 04219/Р2.

(Примечание. Операцию можно выполнять на отделочном участке.)

19. Сушка обуви

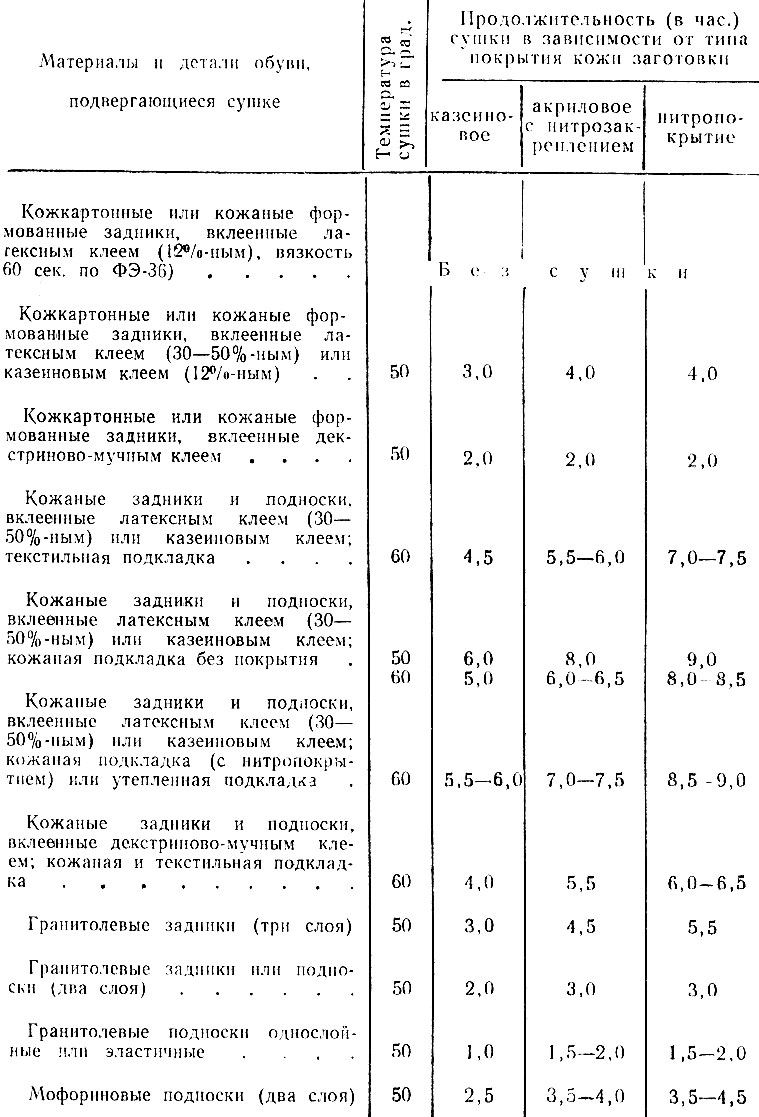

А. Продолжительность сушки внутренних деталей обуви (задников и подносков) при постоянном режиме в зависимости от типа покрытия кожи заготовок и температура сушки приведены в табл. 6. Относительная влажность воздуха принята 30%, скорость движения воздуха - 1 м/сек.

Таблица 6

При переменном режиме сушки с перепадом температур в пределах 45-65° продолжительность сушки увеличивается в 1,5 раза.

Обувь текстильную с кожаными задниками и подносками сушат при температуре 50-52° 3,5-4,0 час, а с гранитолевыми задниками и подносками при температуре 65° 2,5-3,0 час.

Содержание влаги в кожаных деталях после сушки должно быть не выше 18%, в кожкартонных - не выше 12%, остатков влаги и летучих веществ в деталях из мофорина и гранитоля - не выше 12% по отношению к их весу.

В. Сушило конвекционного типа непрерывного действия.

(Примечания. 1. Допускается сушка обуви инфракрасными лучами в радиационных установках элеваторного типа или РКСО-152 в случае применения кожкартонных формованных задников и мофориновых подносков.

2. Радиационная сушка для модельной обуви не рекомендуется.)

20. Удаление установочных гвоздей, скоб или обвязочной проволоки, отделение материала верха от подкладки

А. Металлическую скобу или обвязочную проволоку и установочные гвозди в носочно-пучковой и геленочной частях удаляют, не повреждая деталей верха обуви.

В висковой части затяжной кромки верха обуви делают по одному надрезу с каждой стороны глубиной 12-14 мм. Затяжную кромку заготовки по всему контуру, кроме пяточной части, отделяют от затяжной кромки подкладки и подноска и отгибают на 180° относительно следа обуви.

В. Опорная стойка; затяжные клещи; кусачки; тексовытаскиватель.

21. Срезание складок затяжной кромки подноска и подкладки

А. Складки, образовавшиеся на затяжной кромке подноска и подкладки в носочной части, срезают без повреждения материала верха. Ширина кромки подноска после обрезки - 5-7 мм, а подкладки - 10-12 мм. Грань следа в носочной части обуви должна быть четко выражена, скрепление подноска, подкладки и стельки не нарушено.

В. Машина для обрезки излишков затяжной кромки; нож.

22. Затяжка подкладки

А. Подкладку в пучковой и геленочной частях хорошо вытягивают и прикрепляют к стельке. По грани стельки на подкладке не должно быть складок и морщин. Ширина затяжной кромки - 12-14 мм.

В. Клещи; молоток.

23. Удаление скобок или текса из стелек

А. Из стельки удаляют скобки или текс, прикрепляющие ее к колодке. Стелька не должна быть повреждена.

В. Кусачки; опорная стойка; скобко - или тексовытаскиватель.

24. Прикрепление простилок и геленков

А. На поверхность стельки, свободную от затяжной кромки, наносят клей и затем накладывают простилку и геленок. Простилка должна заполнить углубление между затяжными кромками в носочно-пучковой части и заходить на геленок на 10-12 мм.

Б. Клей (рецепты № 1,а;13,а,б;15,г,д;16;17;18;19;20;24); текс.

В. Машина М-32-2 для прикрепления простилки гвоздями; опорная стойка сосуд для клея; кисть.

(Примечания. 1. Допускается гвоздевое крепление.

2. В случае применения стельки с полустелькой производится только простилание следа.)

25. Намазка клеем бахтармяной стороны затяжной кромки заготовок и следа обуви, сушка

А. На след обуви (за исключением пяточной части), бахтармяную сторону затяжной кромки заготовки и подносок наносят ровный тонкий слой клея и высушивают.

Б. Клей(рецепты № 1,а,б;13,а,б;15,а,б,в).

В. Сосуд для клея; кисть; стол с устройством для подсушки.

26. Намазка клеем подошв или подложек и сушка

А. На всю поверхность подошвы или подложки с бахтармяной стороны наносят ровный тонкий слой клея. Клеевую пленку высушивают.

Б. Клей(рецепты № 1,а;б;13,а,б;15,а,б,в).

В. Машина для намазки клеем деталей низа обуви; сушило.

27. Увлажнение и провяливание кожаных подошв или подложек

А. Кожаные подошвы или подложки должны содержать 30±5 % влаги по отношению к весу в увлажненном состоянии. Подошвы и подложки пачками увлажняют под давлением 30 атм в течение 50-60 сек. в зависимости от их толщины и плотности. После увлажнения детали в пачках оставляют на 10 мин. для стекания воды.

В. Машина типа УДН для увлажнения деталей низа обуви под давлением; ванна для воды; шкаф для провяливания.

(Примечания. 1. Допускается увлажнение кожаных деталей погружением их в воду при температуре 20 + 2° с последующим провяливанием не менее 2 час.

2. Операция исключается если подложку предварительно склеивают с одним слоем резиновой подошвы.)

28. Накладка и прессование кожаных подошв или подложек

А. Подошву или подложку, соответствующую фасону и размеру колодки, накладывают на след обуви так, чтобы не было перекосов. Края подошвы должны равномерно выступать за грань следа обуви, подошва плотно прилегать к следу обуви и затяжной кромке.

В. Машины НПС или 04041/Р1 для накладки подошв на след обуви; клещи.

29. Затяжка бочков заготовок

А. Затяжную кромку в геленочной части прикрепляют к подошве скобками, которые забивают в угол между гранью стельки и плоскостью подошвы или подложки. Боковая часть заготовки должна плотно облегать колодку, скобки проходить через заготовку и подошву, загнуты в подошве и не выступать над затяжной кромкой верха и подошвы. При пристрачивании подошв скобки не должны попадать под строчку. Расстояние между центрами скобок - 20±1 мм.

Б. Проволока скобочная.

В. Машина 04160/Р1 для затяжки скобками заготовки обуви; скобковытаскиватель; кусачки.

30. Обжим носочной части заготовок

А. Заготовка должна плотно облегать колодку, а затяжная кромка приклеена к подошве. Ширина затяжной кромки должна быть не менее ширины выступающего края подошвы. На поверхности носка по грани носочной части колодки и на затяжной кромке не допускаются морщины.

В. Приспособление для обжима носочной части заготовки со специальными прессформами.

31. Обрубка излишков подошв и затяжной кромки

А. Излишки затяжной кромки и подошвы обрубают по- всему периметру, кроме пяточной части. Срез подошвы должен быть перпендикулярен к ее поверхности и не иметь выхватов, контур подошвы после обрубки соответствовать фасону колодки. Ширина открытой части ранта - 7±1 мм.

В. Машина 04033/Р2 для обрубки подошв; нож; ножницы.

(Примечание. Обрубку подошв выполняют в случае необходимости.)

32. Пристрачивание подошв или подложек

А. Подошву или подложку вместе с рантом пристрачивают к верху обуви по всему периметру, кроме пяточной части. Строчка должна проходить на расстоянии 2,5-3,0 мм от грани затянутой обуви. Длина стежков ниточного шва - 3,5±0,5 мм для кожаного накладного ранта и 4,0±0,5 мм для поливинилхлоридного ранта. Строчку хорошо утягивают, без пропусков стежков, обрывов ниток или просечки материала. Глубина прорезки подошв - 0,8-1,2 мм. Строчку укладывают в порезку. Внутренний край ранта должен плотно прилегать к заготовке. Нитки со шпульки, расположенные со стороны подошвы, пропитывают варом. Нитки, идущие с бобины и проходящие по декоративному ранту, пропитывают мыльной эмульсией. Температура вара в бачке 55±5° для капроновых и анидных ниток и 65±5° для льняных ниток.

Б. Нитки с бобины (верхние) - капроновые или анидные с соответствующей пропиткой № 1,8 (структура 34/6/3) или № 2,0 (структура 34/5/3), или льняные № 9,5/6; нитки со шпульки (нижние) - капроновые или анидные № 2,0 (структура 34/5/3), или льняные № 9,5/6; вар (рецепт № 40); мыльная эмульсия.

В. Машина типа СПР для пристрачивания подошв; иглы 29Б № 175(50) и 29Б № 200(47); шило 18Б № 140(50) и 18Б № 155(47)1 нож.

(Примечания. 1. При централизованной намотке шпуль на машине 04077/Р2 вводится операция "Наматывание ниток на шпули".

2. Если для верха обуви применяется обувной шеврет, то в процессе пристрачивания подошв межподкладка должна обязательно попадать под строчку.)

33. Обрезка концов ранта и ниток

А. Концы ранта обрезают перпендикулярно подошве или подложке на ее пяточной части. Концы ниток со стороны ранта и подошвы полностью срезают, а в случае пристрачивания подложки нитки протаскивают на подложку.

В. Нож; иголка, приспособление для протаскивания ниток опорная стойка.

34. Закрытие шва на подошвах

А. Шов на подошвах должен быть полностью закрыт.

В. Машина 04188/Р3 для закрытия порезки.

35. Формование кожаных подошв или подложек

А. Подошву или подложку перед формованием слегка увлажняют водой. Профиль отформованной подошвы или подложки должен соответствовать профилю следа колодки. Между подошвой, материалом верха и рантом не допускаются зазоры. Все неровности на подошве сглаживают.

В. Пресс 04048/Р4 для формования подошв на обуви; комплект металлических сменных профилированных пластин-форм; сосуд для воды; кисть; молоток.

(Примечание. При отсутствии карусельного пресса допускается выполнение операции на машине для глажения подошв 04188/РЗ.)

36. Промазка порезки мастикой

А. На порезку наносят мастику ровным слоем, без пропусков и наплывов.

Б. Мастика (рецепт № 19,6).

В. Стол; сосуд для мастики; кисть.

(Примечание. Операция рекомендуемая.)

37. Сушка подошв или подложек

А. Температура воздуха в сушиле 40-50°, продолжительность сушки 1,5-2,0 часа.

Содержание влаги в подошвах или подложках после сушки должно быть 16-18% по отношению к их весу в улажненном состоянии.

В. Сушило конвекционного типа непрерывного действия.

38. Прикрепление пяточной части подошв или подложек

А. Пяточную часть подошвы или подложки прикрепляют подошвенно-пяточными гвоздями так, чтобы они проходили через подошву или подложку, задник, заготовку и стельку. Расстояние гвоздей от края стельки - 3-5 мм. Острия гвоздей должны быть загнуты на стельку на 1,5-2,0 мм. Расстояние между центрами гвоздей - 10-12 мм. Шляпки гвоздей не должны выступать над поверхностью подошвы.

Б. Подошвенно-пяточные гвозди.

В. Машина АСГ-16 со специальным приспособлением для прикрепления подошвы к обуви, находящейся на колодке, или машина 04106/Р2 для прикрепления подошв к обуви гвоздями; молоток; кусачки.

Примечание. Номера подошвенно-пяточных гвоздей в зависимости от толщины скрепляемых деталей устанавливает лаборатория фабрики.

39. Намазка клеем подложек и сушка

А. На поверхность подложки наносят ровный тонкий слой клея, не допуская загрязнения заготовки. Клеевую пленку высушивают по режиму, установленному для соответствующего клея.

Б. Клей(рецепты № 11,б,в,г,е,ж;15,а,б,в).

В. Сушило; сосуд для клея; кисть.

40. Намазка клеем резиновых подошв и сушка

А. На неходовую поверхность резиновой подошвы наносят ровный тонкий слой клея. Клеевую пленку высушивают по режиму, установленному для соответствующего клея.

Б. Клей(рецепты № 11,б,в,г,е,ж;15,а,б,в).

В. Сосуд для клея; кисть; сушило.

41. Намазка клеем клиновидных каблуков и сушка

А. На обе стороны резинового клиновидного каблука, а также на его скошенную поверхность наносят ровный тонкий слой клея. Клеевую пленку высушивают по режиму, установленному для соответствующего клея.

Б. Клей (рецепты № 11,6,в,г,е,ж;12,б,е;15,а,б,в).

В. Сосуд для клея; кисть; сушило.

42. Накладка и приклеивание вкладных клиновидных каблуков и подошв

А. Клеевые пленки вкладного клиновидного каблука и подошвы активируют по режиму, установленному для соответствующего клея.

Вкладной клиновидный каблук накладывают на пяточную часть подложки, а резиновую подошву - на весь след обуви, начиная с каблука, так, чтобы не было перекосов и края подошвы по всему контуру совпадали с краями подложки. Размеры каблука и резиновой подошвы должны соответствовать размеру обуви.

В. Прессы типа ПКБ-О для приклеивания подошв.

43. Фрезерование уреза кожаных подошв

А. Урез подошвы фрезеруют по всему контуру, кроме пяточной и внутренней геленочной частей, фрезером с шириной полки на 0,50-0,75 мм меньше толщины уреза и с высотой малого пера 1,5 мм при угле наклона его 45°. Геленочную часть подошвы с внутренней стороны фрезеруют геленочным фрезером. Полка уреза в подметочной части подошвы и с наружной стороны геленочной части должна быть перпендикулярна к плоскости подошвы, а с внутренней стороны геленочной части подошвы - овальной. Урез должен быть в обеих полупарах обуви одинаковым, гладким с четко выраженными жилками и соответствовать контуру следа колодки. Не допускаются повреждения стежков на подошве и ранте и выхваты на урезе подошвы. Ширина открытого края подошв после фрезерования должна быть 4-6 мм и соответствовать утвержденному образцу.

В. Машина ФУП-1 или ФУП-2-0, 04105/Р6 для фрезерования уреза подошв; комплект фрезеров; нож для подрезки уреза.

44. Фрезерование уреза резиновых подошв и каблуков

А. Урез подошвы и боковую поверхность каблука фрезеруют по всему контуру. Урез подошвы должен быть одинаковым в обеих полупарах обуви, гладким, не иметь выхватов. Подошвы после фрезерования уреза в обеих полупарах должны иметь одинаковую ширину и длину и соответствовать фасону колодки, боковая поверхность каблука составляет прямой угол с плоскостью ходовой части подошвы. Каблуки в паре обуви должны иметь одинаковую форму и соответствовать контуру пяточной части обуви. Ширина открытого края подошвы после фрезерования - 4-6 мм, а I ширина полки в пяточной части после фрезерования - 1-2 мм.

В. Машина ФУП-1 или ФУП-2-0 для фрезерования уреза подошв; комплект фрезеров; нож для подрезки уреза.

(Примечания. 1. Каблуки можно фрезеровать на конус в соответствии с утвержденным образцом.

2. Транспарентную резиновую подошву рекомендуется фрезеровать твердосплавными фрезерами.)

45. Намазка клеем пяточной части подошв и сушка

А. На отшкуренную поверхность пяточной части подошвы с ходовой стороны наносят ровный тонкий слой клея. Клеевую пленку высушивают по режиму, установленному для соответствующего клея.

Б. Клей(рецепты № 11,б,в,г,е,ж;12,б,е;15,а,б,в).

В. Сушило; сосуд для клея; кисть.

46. Намазка клеем резиновых формованных каблуков и сушка

А. На отшкуренную поверхность каблука наносят ровный тонкий слой клея, без пропусков и сгустков. Клеевую пленку высушивают по режиму, установленному для соответствующего клея.

Б. Клей (рецепты №11,б,в,г,е,ж;12,б,е;15,а,б,в).

В. Сушило; сосуд для клея; кисть.

47. Приклеивание резиновых формованных каблуков

А. Клеевые пленки на пяточной части подошвы и выемке каблука активируют. Каблук накладывают на пяточную часть подошвы и обувь загружают в пресс. Каблуки в паре должны быть одинаковыми по высоте, форме и размерам и соответствовать номеру обуви.

Активация и прессование проводятся по режиму, установленному для соответствующего клея.

В. Термостат; прессоточки гидравлические или пневматические.

48. Прикрепление резиновых формованных каблуков

А. Резиновые формованные каблуки прибивают снаружи через отверстия тремя гвоздями с плоской головкой. Головки гвоздей должны упираться в основание гнезда, а их острия (2-3 мм) - загнуты на стельке. Расстояние центров гвоздей от краев стельки - 4-7 мм.

Б. Каблучные гвозди.

В. Машина АСГ-16 или 04222/Р1 для прибивания каблуков к обуви; опорная стойка; молоток.

(Примечание. Операция выполняется в случае необходимости.)

49. Снятие обуви с колодок

А. Разрезают шнуровку, удаляют клин и снимают обувь с колодки, при этом не допускаются деформация обуви и повреждение заготовки.

В. Машина ОКБ для снятия обуви с колодок; нож; крючок. Примечание. Если каблук прикрепляют снаружи, то операцию выполняют после операции "Чистка верха обуви",

50. Прикрепление кожаных каблуков

А. Кожаные каблуки прикрепляют изнутри гвоздями с конусными головками так, чтобы они были плотно прижаты к подошве, а головки гвоздей не выступали над поверхностью стельки. Головки гвоздей располагают на расстоянии 4-7 мм от краев стельки. Острия гвоздей не должны доходить до ходовой поверхности каблука на 2-3 мм. Количество гвоздей в зависимости от размера обуви определяется следующими нормативами:

Размер обуви Количество гвоздей(в шт.)

на полупару обуви

27-30 7-8

31-32 8-9

33-37 9-10

38-42 10-11

43-47 12-13

Номера гвоздей в зависимости от высоты каблука и толщины деталей низа в пяточной части обуви устанавливает лаборатория фабрики.

Каблуки в паре должны быть одинаковыми по высоте, форме и размерам и соответствовать номеру обуви.

Б. Каблучные гвозди.

В. Машина АСГ-16 или 04222/Р1 для прибивания каблуков к обуви.

51. Проверка и чистка гвоздей внутри обуви

А. На внутренней поверхности стельки не должно быть выступающих концов гвоздей и скобок.

В. Машина для зачистки концов гвоздей; рашпиль; молоток; кусачки; опорная стойка.

52. Надевание обуви на отделочные колодки

А. Колодку вставляют в обувь так, чтобы обувь не была деформирована, а заготовка повреждена. Размер и фасон колодки должны соответствовать размеру и фасону обуви.

В. Опорная стойка; металлический рожок (направитель).

Примечание. Операция исключается в случае применения резиновых формованных каблуков.

53. Фрезерование каблуков

А. Боковую поверхность кожаного и резинового формованного каблуков и урез подошвы в пяточной части фрезеруют цилиндрическим фрезером с шириной полки, равной высоте каблука вместе с подошвой, и высотой малого пера 1,5 мм при угле наклона 45°. Каблуки в паре обуви должны иметь одинаковую форму, соответствовать контуру пяточной части обуви, а боковая поверхность каблука составлять прямой угол с плоскостью набойки.

В. Машина ФУП-1 или ФУП-2-О для фрезерования уреза подошв; нож для подрезки уреза.

54. Подборка края пяточной части подошв

А. В пяточной части подошвы срезают все заусеницы и неровности и образуют, фаску шириной 1,5-2,0 мм. Фаска должна быть ровной, с плавным переходом на концы ранта.

В. Машина ФУП-1 или ФУП-2-0 для фрезерования уреза подошв; нож для подрезки уреза.

55. Подправка уреза подошв в геленочной части

А. Урез подошвы подправляют с внутренней стороны геленочным фрезером, а с наружной стороны пучковым фрезером без большого пера. Урез подошвы должен иметь плавный переход от геленочной части к пяточной.

В. Машина ФУП-1 или ФУП-2-0 для фрезерования уреза подошв; фрезеры; нож для подрезки уреза.

( Примечания. 1. Операция рекомендуемая.

2. Для модельной обуви операция обязательна.)

56. Первое шлифование боковой поверхности каблуков и удаление пыли

А. Боковую поверхность кожаных и резиновых формованных каблуков шлифуют по форме пяточной части обуви. Форма каблуков в паре обуви должна быть одинаковой, боковая их поверхность составлять прямой угол с плоскостью набойки. На верхе обуви не допускаются повреждения, а на поверхности каблука неровности и сожженные места. Пыль после шлифования удаляют.

В. Машина СКП или МШК-0 для шлифования каблуков обуви; шлифовальные шкурки № 63-100 для кожаных каблуков и № 20-32 для резиновых каблуков.

57. Второе шлифование боковой поверхности каблуков и удаление пыли

А. Боковую поверхность кожаных и резиновых формованных каблуков шлифуют по форме пяточной части обуви. Форма каблуков в паре обуви должна быть одинаковой, боковая поверхность каблука составлять прямой угол с набоечной поверхностью. На верхе обуви не допускаются повреждения, а на поверхности каблука неровности и сожженные места. Пыль после шлифования удаляют.

В. Машина СКП или МШК-0 для шлифования каблуков обуви; шлифовальные шкурки № 20-32 для кожаных каблуков и № 8-10 для резиновых каблуков.

58. Третье шлифование боковой поверхности кожаных каблуков и удаление пыли

А. Боковую поверхность каблука шлифуют до получения гладкой поверхности без царапин. Каблуки в паре обуви должны быть одинаковыми и соответствовать форме пяточной части обуви. Пыль после шлифования удаляют.

В. Машина СКП или МШК-О для шлифования каблуков обуви; шлифовальная шкурка № 10-12.

( Примечания: 1. Операция рекомендуемая.

2. Для модельной обуви операция обязательна. )

59. Первое шлифование уреза резиновых подошв и каблуков, удаление пыли

А. Урез подошвы и боковую поверхность вкладного клиновидного каблука шлифуют, не допуская на отшлифованной поверхности уреза подошвы и каблука неровностей и сожженных мест, а на верхе обуви повреждений. Контур подошвы и каблука должен соответствовать контуру следа колодки. Пыль после шлифования удаляют.

В. Машина СКП или МШК-0 для шлифования каблуков обуви; шлифовальная шкурка № 32-50.

(Примечание. Урез транспарентной резиновой подошвы шлифуют рашпильным валиком. После шлифования урез должен быть чистым, гладким, без заусениц. Пыль удаляют волосяными щетками. Незначительное побеление уреза устраняют протиркой бензином.)

60. Второе шлифование уреза резиновых подошв и каблуков, удаление пыли

А. Операцию выполняют так же, как предыдущую. Пыль после фрезерования и шлифования уреза подошвы и каблука удаляют с верха и низа обуви.

В. Машина СКП или МШК-О для шлифования каблуков обуви; шлифовальная шкурка № 12-16.

Примечание. Операция обязательна для модельной обуви.

61. Нанесение закрепителя на урез кожаных подошв (и боковую поверхность каблуков)

А. На боковую поверхность каблука и урез подошвы наносят ровный слой закрепителя, не загрязняя верха обуви. Закрепитель высушивают в течение 5-10 мин. при температуре 18-20°.

Б. Закрепитель (рецепт №10).

В. Сосуд для закрепителя; жесткая кисть.

62. Нанесение грунта на урез кожаных подложек

А. На урез кожаных подложек наносят ровный слой грунта, не загрязняя верха обуви. Грунт высушивают в течение 5-10 мин. при температуре 18-20°.

Б. Грунт (рецепт № 5).

В. Сосуд для грунта; кисть.

63. Первое горячее полирование уреза кожаных подошв

А. Урез подошвы полируют по всему контуру, кроме пяточной и внутренней геленочной частей, пучковым фумелем. Внутреннюю геленочную часть подошвы полируют геленочным фумелем. Ширина полки пучкового фумеля должна быть меньше ширины полки фрезера на 0,5 мм, а профили рабочих поверхностей фумеля соответствовать профилям рабочих поверхностей фрезеров. Урез подошвы должен быть гладким, без сожженных мест, а полка, фаски и жилки четко выражены. Температура фумеля 90-100°.

В. Машина ГП для горячего полирования уреза подошв; комплект фумелей.

(Примечание. Взамен первого горячего полирования уреза кожаных подошв допускается обработка на бакелитовых катушках или металлических шайбах на машине типа ФУП-1.)

64. Первое горячее полирование уреза кожаных подложек

А. Урез кожаной подложки полируют по всему контуру. Урез подложки должен быть гладким, без сожженных мест. Температура фумеля 90-100°.

В. Машина ГП для горячего полирования уреза подошв; фумели для полирования уреза кожаных подложек.

65. Окрашивание уреза подошв, каблуков и сушка

А. На урез подошв и боковую поверхность каблука наносят ровный слой краски, не допуская загрязнений краской заготовки и стежков шва на поверхности ранта. Цвет краски должен соответствовать цвету заготовки. Продолжительность сушки 20 - 25 мин. при температуре 18-20°.

Б. Краска (рецепт № 1-черная, темно-коричневая).

В. Краскомешалка 04251/Р2; кисть; стол с устройством для подсушки.

66. Окрашивание уреза кожаных подложек

А. На урез кожаной подложки наносят ровный слой краски, не допуская загрязнений краской заготовки, стежков шва на поверхности ранта и урезе подошвы. Цвет краски должен соответствовать цвету заготовки. Продолжительность сушки 20-25 мин. при температуре 18-20°.

Б. Краска (рецепт № 1-черная, темно-коричневая).

В. Красномешалка 04251/Р2; кисть; стол с устройством для подсушки.

67. Нанесение воска на урез кожаных подошв

А. На урез подошвы наносят разогретый воск ровным слоем так, чтобы не было пропусков, наплывов и загрязнений воском заготовки и подошвы. Температура расплавленного воска - не выше 80-90°.

Б. Воск отделочный (рецепты № 25 - мягкий воск; 26; 28).

В. Машина для нанесения воска на урез подошв; сосуд с обогревом для воска; жесткая кисть.

68. Нанесение воска на урез кожаных подложек

А. На урез кожаных подложек наносят нагретый воск ровным слоем так, чтобы не было пропусков, наплывов и загрязнений воском заготовки, уреза подошв и стежков шва на поверхности ранта. Температура расплавленного воска - не выше 80-90°.

Б. Воск отделочный (рецепты № 25 - мягкий воск; 26; 28).

В. Машина для нанесения воска на урез подошв; сосуд с обогревом для воска; жесткая кисть.

(Примечание. Допускается нанесение воска на урез кожаной подложки на кожаных или бакелитовых катушках с последующим полированием уреза волосяными щетками, при этом воск наносят одновременно на резиновую подошву и каблук.)

69. Второе горячее полирование уреза кожаных подошв

А. Второе полирование уреза подошвы проводят такими же фумелями, как при первом полировании. Воск равномерно распределяют по урезу подошвы, не допуская на поверхности уреза сожженных мест. Поверхность уреза должна быть гладкой и блестящей, полка, фаски и жилки четко выражены. Температура фумеля 90-100°.

В. Машина I П для горячего полирования уреза подошв; комплект фумелей.

(Примечание. Для модельной обуви рекомендуется двойное горячее полирование уреза по воску.)

70. Второе горячее полирование уреза кожаных подложек

А. Урез кожаной подложки полируют по всему контуру, равномерно распределяя воск и не допуская сожженных мест на поверхности уреза. Поверхность уреза должна быть гладкой и блестящей. Температура фумеля 90-100°.

В. Машина ГП для горячего полирования уреза подошв; фумели для полирования уреза кожаных подложек.

(Примечание. Операция обязательна для модельной обуви.)

71. Шлифование ходовой поверхности подошв (и набоек) и удаление пыли

А. Подошву и набойку шлифуют по всей поверхности с ходовой стороны. Часть лицевого слоя, а также все загрязнения и наплывы воска удаляют так, чтобы не образовались царапины и выхваты. Пыль с подошв и набоек после шлифования удаляют.

В. Машина ПНП или 04059/Р1 для шлифования подошв и набоек; шлифовальная шкурка № 8-10.

(Примечания: 1. При отделке подошвы бесполировочными красками и под натуральный цвет кожи без снятия лицевой поверхности удаляют только затеки воска с ходовой поверхности подошв.

2. Для модельной обуви и при отделке подошв под натуральный цвет кожи со снятием лицевой поверхности обязательно второе шлифование ходовой поверхности подошв шлифовальной шкуркой № 6.)

72. Первое окрашивание ходовой поверхности подошв и сушка

А. На ходовую поверхность подошвы наносят беличьей кистью краску ровным слоем так, чтобы не было сгустков и пропусков. На верхе обуви и урезе подошвы не допускаются загрязнения. Окрашенную ходовую поверхность подошвы сушат при температуре 18-20° в течение 25-35 мин.

Б. Краска(рецепты №1;3).

В. Сушило; краскомешалка 04251/Р2; плоская беличья кисть.

(Примечание. При отделке бесполировочными красками окрашенную ходовую поверхность подошвы сушат под рефлектором при температуре 70-80° з течение 1,5-2,0 мин.)

73. Второе окрашивание ходовой поверхности подошв и сушка

А. Второе окрашивание производят так же, как и первое. Сушка при температуре 18-20° в течение 40-45 мин.

Б. Краска(рецепты № 1;3).

В. Сушило; краскомешалка 04251/Р2; плоская беличья кисть,

Примечание. При отделке бесполировочными красками окрашенную ходовую поверхность подошвы сушат под рефлектором при температуре 800 в течение 1,0-1,5 мин.

74. Осветление ходовой поверхности подошв, набоек и сушка

А. На ходовую поверхность подошв и набоек наносят осветлитель губкой или тампоном из капроновой ткани. Сушка в течение 10-15 мин. при температуре 18-20°.

Б. Осветлитель(рецепт № 4).

В. Сосуд для осветлителя; губка или тампон из капроновой ткани.

(Примечание. Операцию выполняют для выравнивания цвета кожаных подошв при отделке их под натуральный цвет кожи.)

75. Нанесение грунта на ходовую поверхность подошв, набоек и сушка

А. Грунт наносят на ходовую поверхность подошв и набоек плоской беличьей кистью ровным слоем, без сгустков, пропусков и полос. Нанесенный слой высушивают при температуре 18-20° в течение 20-25 мин.

Б. Грунт(рецепты № 5;6).

В. Сосуд для грунта; плоская беличья кисть; сушило.

(Примечания. 1. Операцию выполняют при отделке подошв под натуральный цвет кожи.

2. В случае применения подошв из рыхлой кожи рекомендуется двухразовое нанесение грунта.)

76. Полирование боковой поверхности каблуков

А. Боковую поверхность каблука полируют сначала на кожаном валике, на поверхность которого нанесен воск, а затем на вращающейся волосяной щетке до получения ровного блеска.

Б. Воск отделочный (рецепты № 23; 24; 26 - окрашенные).

В. Машина типа ХПП-1 для холодного полирования подошв и чистки верха обуви.

77. Полирование ходовой поверхности подошв (и набоек, фронта каблуков)

А. Ходовую поверхность подошв, набоек и фронт каблуков полируют на вращающейся волосяной щетке, на поверхность которой нанесен воск, до получения равномерного блеска.

Б. Воск отделочный (рецепты № 23;24;26 - № 1 и № 2).

В. Машина типа ХПП-1 для холодного полирования подошв и чистки верха обуви.

( Примечания. 1. В случае применения бесполировочных красок операция исключается.

2. При отделке подошв под натуральный цвет кожи применяется бесцветный отделочный воск(рецепты № 23; 26 - № 1 и № 2).)

78. Чистка верха обуви

А. Верх обуви очищают от пыли и загрязнений. Пыль удаляют щеткой, грязные пятна - водой или смывочной жидкостью, жирные пятна - бензином "галоша", пятна от водных клеев и водных красок - водой, пятна от клеев на органических растворителях - растворителем малой концентрации. Пленка красителя не должна быть повреждена.

Б. Смывочная жидкость (рецепт № 43); растворитель; вода; бензин "галоша".

В. Сосуд для смывочной жидкости; тупой нож; резинка для чистки обуви; хлопчатобумажный лоскут; щетка.

79. Снятие обуви с отделочных колодок

А. При снятии с колодок обувь не должна быть деформирована или повреждена.

В. Опорная стойка; крючок.

(Примечание. Операция исключается в случае применения резинового формованного каблука.)

80. Вклеивание подпяточников или вкладных полустелек

А. На подпяточник или вкладную полустельку с бахтармяной стороны наносят ровный тонкий слой клея. Подпяточник или полустельку вклеивают так, чтобы не было морщин, складок и перекосов. Размер подпяточника или полустельки должен соответствовать размеру обуви. На заготовке, подкладке, а также на лицевой стороне подпяточника или полустельки не допускаются загрязнения.

Б. Клей (рецепты № 13,а,б;15,г,д;16;17;18;19;24).

В. Машина для намазки клеем деталей низа обуви; сосуд для клея; кисть.

81. Чистка подкладки

А. Подкладку очищают от загрязнений и клея, при этом склейка подкладки с задником не должна быть нарушена.

Б. Бензин; смывочная жидкость(рецепт № 43).

В. Щетка; тупой нож; резинка; сосуды для смывочной жидкости и бензина.

82. Утюжка кожаного верха обуви

А. Все морщины, имеющиеся на кожаном верхе заготовки тщательно разглаживают. На поверхности кожи не допускаются сожженные места, стяжка лицевой поверхности и потемнения. Температура электроутюга - не выше 100°.

В. Колодка для разглаживания берцев, обитая войлоком и обтянутая текстилем; электроутюг.

83. Ручная отделка обуви

А. Все механические дефекты на верхе обуви, урезе и ходовой поверхности подошвы и боковой поверхности каблука, не влияющие на носкость готовой обуви, тщательно заделывают. Морщины на верхе обуви и подкладке разглаживают. Неотполированные места на урезе кожаных подошв и набоек покрывают воском и отполировывают. Товарный вид обуви при этом не должен быть ухудшен.

Б. Воск отделочный (рецепты № 23-28).

В. Стол с вытяжкой; электроплитка; тупой нож; ножницы; электроутюг; ручные фумели; шлифовальная шкурка № 6-8; суконка.

84. Ретуширование верха обуви

А. Пятна и незначительные повреждения пленки красителя ретушируют краской под цвет верха обуви. Заретушированные места не должны выделяться.

Верх обуви из кож с нитроакриловым и акриловым покрытиями ретушируют нитрокрасками, а с казеиновым покрытием - казеиновыми красками.

Б. Набор казеиновых красок и нитрокрасок основных цветов (рецепты № 13-22); смывочная жидкость (рецепт № 43); растворитель.

В. Стол с вытяжкой; сосуды для красок и растворителей; кисти беличьи разных размеров.

85. Аппретирование кожаного верха и низа обуви, сушка

А. Всю поверхность кожаного верха, ходовую поверхность подошвы и каблука покрывают ровным тонким слоем аппретуры так, чтобы не было пропусков, подтеков и полос.

Продолжительность сушки аппретированной поверхности 8-12 мин. при температуре 16-20°. Для аппретирования цветного верха обуви из кож с нитроцеллюлозным и нитроакриловым покрытиями рекомендуется применять светлые спиртовые аппретуры, изготовленные из отбеленного шеллака.

Б. Аппретуры (рецепты № 29-35).

В. Сушило; сосуд с вращающимся валиком для аппретуры; морская губка.

(Примечание. В случае необходимости аппретируют второй раз.)

86. Полирование кожаного верха обуви

А. Кожаный верх обуви полируют на вращающихся мягких щетках до получения равномерного блеска.

В. Машина ХПП-1 или 04218/Р7 для холодного полирования подошв и чистки верха обуви.

(Примечание. Операцию выполняют в случае применения восковых аппретур.)

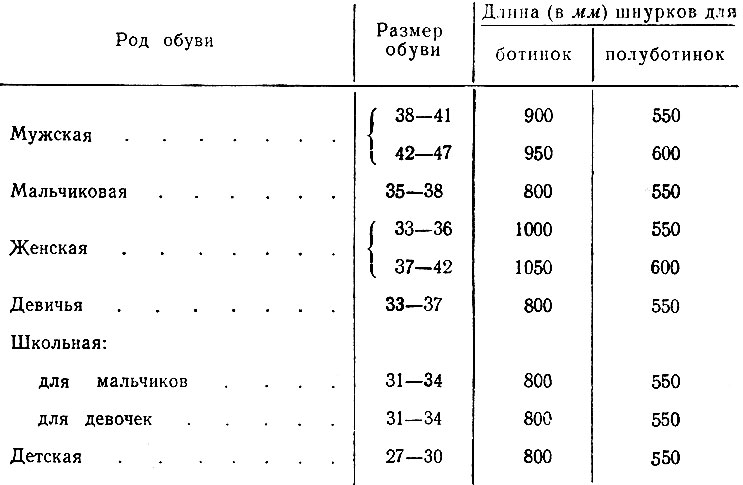

87. Шнурование готовой обуви

А. Ремешки в обеих полупарах обуви застегивают на пуговицы или пряжки. Обувь с блочками зашнуровывают не менее, чем на две пары нижних блочек. Концы шнурков вкладывают внутрь обуви. Цвет шнурков должен гармонировать с цветом верха или отделки обуви. Длину шнурков для ботинок и полуботинок в зависимости от рода и размера обуви принимают не менее указанной в табл. 7.

Таблица 7

(Примечание. Для обуви с количеством блочек 1-3 пары длины шнурков меньше, чем у полуботинок соответственно на 250 и 150 мм.)

88. Протирка кожаных подошв (и каблуков)

А. Урез и ходовую поверхность подошв и каблуков протирают суконкой до тех пор, пока не будет получен ровный блеск.

В. Щетка ручная; суконка.

89. Клеймение фабричной марки, размера, полноты и цены

А. Клеймо фабричной марки, размера, полноты и цены проставляют методом горячего тиснения в геленочной части кожаных подошв с ходовой стороны. Оттиск клейма должен быть четким.

Клеймо размера, полноты и цены на резиновых подошвах проставляют в геленочной части штемпельными красками.

Клеймо фабричной марки в обуви на резиновой подошве проставляют на подкладке или вкладной полустельке.

Б. Краска (рецепты № 36-39); растворитель (скипидар, гидролизный спирт) для промывания клейм.

В. Машина типа КТЗ для клеймения фабричного товарного знака на обуви; набор клейм; ящик с гнездами для клейм; штемпельная подушка; сосуд для краски.

90. Упаковка обуви в коробки

А. Обувь укладывают по одной паре в коробку носками в разные стороны и подошвами к боковым стенкам коробки. Коробка должна быть замаркирована в соответствии с требованиями стандарта.

Б. Клей (рецепты № 24; 25); бумага; штемпельная краска.

В. Сосуд для клея; кисть; штемпельная подушка; набор клейм.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"