§ 4. Наиритовые (полихлоропреновые) клеи

Наиритовые клеи представляют собой растворы синтетического полихлоропренового каучука (наирита) с добавками структурирующих (вулканизующих) агентов и смол в смеси органических полярных и неполярных растворителей (этилацетата и бензина).

Свойства наиритовых клеев зависят от многих факторов, среди которых решающее влияние оказывают свойства наирита, зависящие от условий полимеризации хлоропрена при получении этого вида синтетического каучука и соотношений в нем полихлоропренов разной степени полимеризации. В обувной промышленности применяют в основном наиритовые клеи на основе наирита низкотемпературной полимеризации (НТ). Эти клеи благодаря высоким технологическим и эксплуатационным свойствам широко используются в обувной промышленности для приклеивания к затяжной кромке верха подошв из разных видов резины и кожи, резиновых каблуков к резиновым и кожаным подошвам, приклеивания подрезки резиновых подошв, последних к кожаным подложкам, клеевой затяжки верха обуви и т. д. Они полностью вытеснили гуттаперчевый клей, ранее находивший большое применение в производстве обуви, а также в значительной степени уменьшили применение перхлорвинилового и нитроцеллюлозного клеев.

В последнее время в ряде рецептур наиритовых клеев применяют наирит НТ-Н, по способу полимеризации аналогичный наириту НТ, но заправленный нетемнеющим противостарителем. Наирит НТ-Н отличается от наирита НТ лучшей обрабатываемостью, а клеи из этого наирита - меньшей вязкостью по сравнению с клеями из наирита НТ.

Наиритовые клеи на основе наирита низкотемпературной полимеризации (НТ)

Наирит низкотемпературный отличается от серийного повышенной плотностью (1,264 г/см3 вместо 1,249 г/см3), большей прочностью вулканизатов (предел прочности при растяжении до 3700 н/см2 вместо 2800 н/см2), более высокой способностью кристаллизоваться и вследствие этого большей жесткостью. Наирит НТ при нагреве в узких пределах (40-45° С) становится вязко-текучим; поэтому надежное приклеивание обувных деталей клеями на основе наирита НТ при пользовании обувью в летнее время или в условиях жаркого климата может быть достигнуто лишь при повышении термостойкости клеевых пленок. Для этого необходим переход клеевых пленок в вулканизованное состояние. Этот переход должен осуществляться непосредственно при склеивании детален или через непродолжительное время после склеивания. С целью ускорения и регулирования процесса перехода полихлоропрена в вулканизованное состояние в состав наиритовых клеев вводят соответствующие ускорители вулканизации. Другим способом повышения термостойкости наиритовых клеевых пленок является введение в клей высокоплавких смол; клеи с добавками синтетических смол, известные под названием "быстросхватывающие клеи", в настоящее время очень широко применяются в производстве обуви.

В качестве ускорителей вулканизации обычно используют окись цинка, реже хлорное железо или уротропин. Большинство наиритовых клеев содержит тиурам и канифоль, в отдельных случаях - также окись магния. При изготовлении наиритовых - быстросхватывающих клеев в состав клея вводят инденкумаро-новую или бутилфенолформальдегидную смолы, а в ряде случаев - обе смолы.

Окись цинка является активным ускорителем процесса вулканизации полихлоропрена; одновременное введение окиси цинка в клеевую смесь улучшает ее растворимость и снижает вязкость клея. Окись цинка - непременная составная часть наиритовых клеев; дозировка окиси цинка - от 10 до 20 вес. ч. на 100 веч. ч. наирита НТ.

Весьма активным ускорителем вулканизации клеевых пленок является также хлорное железо. Его вводят в виде 10%-ного раствора в этилацетате; дозировка - от 1,0 до 1,5 вес. ч. на 100 вес. ч. наирита НТ. В последние годы в связи с внедрением наиритовых быстросхватывающих клеев хлорное железо вводят в клей лишь в отдельных случаях.

На некоторых обувных предприятиях в качестве ускорителя вулканизации наиритовых клеевых пленок используют уротропин (гексаметилентетрамин) - кристаллический порошок, получаемый растворением формальдегида в аммиаке с последующим выпариванием и конденсацией. Дозировка уротропина - 5 вес. ч. на 100 вес. ч. наирита НТ.

Введение тиурама в количестве 1,5 вес. ч. на 100 вес. ч. наирита НТ облегчает вальцевание последнего и его смешение с остальными компонентами, предохраняет клеевую смесь от подвулканизации, способствует сохранению клеем большей жизнеспособности (стабильности), несколько повышает термостойкость клеевых пленок.

Канифоль играет роль пластификатора полихлоропренового каучука; она сообщает липкость клеевым пленкам, увеличивает время сохранения их способности к аутогезии. Канифоль вводят в клеевую смесь в количестве 4-6 вес. ч. на 100 вес. ч. наирита НТ; она может заменяться в рецептуре наиритовых клеев индеикумароновой смолой.

Окись магния, по некоторым данным, увеличивает стабильность клеевой смеси и, кроме того (так же как и окись цинка), предохраняет клеевые швы от вредного действия хлористого водорода, который может образоваться в результате изменений полихлоропреновых пленок в процессе эксплуатации изделий. Дозировка окиси магния - 3-7 вес. ч. на 100 вес. ч. наирита НТ.

Инденкумароновая смола - твердый смолообразный продукт от светло-коричневого до черного цвета, получаемый при полимеризации в присутствии катализаторов индена и кумарона - жидкостей с температурой кипения в пределах соответственно 176-182 и 163-175° С, содержащихся во фракции сырого бензола, кипящей в пределах 160-185° С. Для изготовления наиритовых быстросхватывающих клеев используют инденкумароновую смолу с температурой плавления в пределах 75-105° С. Дозировка инденкумароновой смолы 15-30 вес. ч. на 100 вес. ч. наирита НТ.

Бутилфенолформальдегидная смола (смола 101-К) - смолообразный продукт, представляющий собой твердые, хрупкие, в тонком изломе прозрачные куски от светло-желтого до темно-коричневого цвета, с температурой плавления в пределах 70-95° С; получается путем конденсации паратретичного бутилфенола и формальдегида. Оптимальная дозировка смолы 101-К - 10-15 вес. ч. на 100 вес. ч. наирита НТ.

Введение в наиритовый клей высокоплавких смол приводит к существенному улучшению его технологических и эксплуатационных свойств: повышаются термостойкость и аутогезия клеевых пленок, а также прочность клеевых швов, резко сокращается время выдерживания обуви с приклеенными деталями в прессах, а в связи с этим уменьшается потребность в прессах и высвобождается производственная площадь.

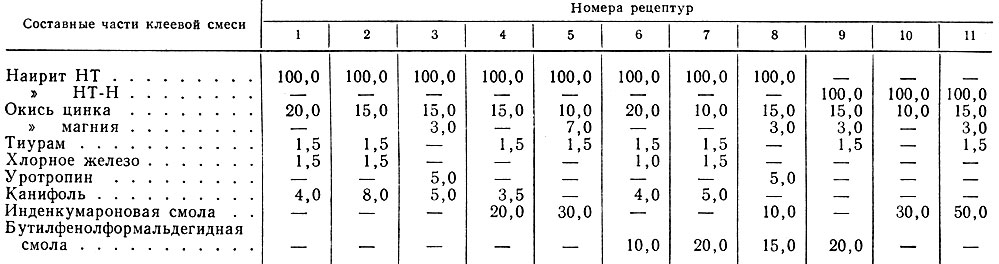

Рецептура клеев из наирита низкотемпературной полимеризации вследствие их разнообразного назначения в производстве обуви неодинакова по качественному и количественному составу компонентов. Рецептура клеевых смесей для отдельных наиритовых клеев, применяемых в обувной промышленности, приведена в табл. 29.

Таблица 29. Рецептура клеевых смесей (вес. ч.)

Для увеличения липкости и скорости схватывания пленок наиритового клея и обеспечения его применения без термоактивации клеевых пленок в некоторых рецептурах предусматривается добавление хлорированного наирита и кремниевой сажи (аэросила) в количествах 20-30 и 5-10% от веса клеевой смеси.

Клеи с рецептурой клеевой смеси № 1-10 рекомендуются для основного крепления, т. е. приклеивания подошв, каблуков и других деталей, клей № 11 и 7 - для клеевой затяжки.

Клей из наирита низкотемпературной полимеразации изготовляют следующим образом. Наирит в виде ленты, пластин или кусков (глыб) обрабатывают на вальцах до получения шкурки толщиной 3-5 мм с последующей пролежкой в течение 24 ч.

Далее на вальцах при малом зазоре и интенсивном охлаждении приготовляют клеевую смесь, последовательно вводя в наирит тиурам, канифоль, окись цинка, уротропин и окись магния; с вальцев снимают шкурку толщиной 2,0-2,5 мм. Полученную клеевую смесь сразу же после вальцевания разрезают на мелкие куски, так как даже при непродолжительном хранении смесь кристаллизуется и становится жесткой, что затрудняет ее измельчение.

Нарезанные куски загружают в клеемешалку и растворяют в смеси этилацетата с бензином при соотношении (по весу) 1:1. В случае необходимости допустима частичная замена этилацетата ацетоном. В летнее время целесообразна замена части этилацетата (до 10% от общего количества растворителя) бутилацетатом. При растворении клеевой смеси в мешалку первоначально заливают 1/3 необходимого по рецепту количества растворителя, а по мере растворения смеси и повышения вязкости раствора добавляют частями остаток растворителя. В полученный клей вводят раствор инденкумароновой или бутилфенолформальдегидной смолы в смеси этилацетата и бензина 1:1, а затем при постепенном помешивании добавляют раствор хлорного железа в этилацетате (если это предусмотрено рецептурой клея). Клей рекомендуется запускать в производство через 18-24 ч; хранить его следует при температуре не ниже +10° С, так как при более низких температурах клеевая основа клея кристаллизуется. Закристаллизовавшийся клей путем нагрева до 40-50° С может быть приведен в первоначальное текучее состояние. При отсутствии в рецептуре хлорного железа наиритовый клей можно хранить в течение 2-3 месяцев и более; продолжительность хранения клея, содержащего хлорное железо, значительно меньше (до 7-10 дней).

Готовый клей должен соответствовать следующим требованиям: концентрация в зависимости от назначения - в пределах 18-25%; вязкость (по Хетчинсону, т. е. по погружению стержня с поплавком) для клея 18-20%-ной концентрации - 0,7-1,1 сек, клея 23-25%-ной концентрации - 1,5-3,0 сек; клеящая способность (при испытании на расслаивание склеенных полосок шириной 2,5 мм из резины непористой структуры и ткани) - не менее 24 н/см, после выдерживания в термостате в течение 1 ч при 43-45° С - не менее 19 н/см.

При склеивании наиритовый клей наносят один или два раза равномерным слоем на поверхности склеиваемых деталей и просушивают клеевые пленки. Перед приклеиванием в зависимости от рецептуры клея и режима просушки клеевых пленок одну или обе склеиваемые поверхности подвергают кратковременному разогреву под рефлектором или же приклеивание осуществляют без нагрева клеевых пленок. Режим разогрева - 30-60 сек при температуре 110-120° С; нагрев при более высокой температуре (около 130° С) может привести к подвулканизации клеевых пленок и потере им способности склеиваться. Продолжительность прессования при использовании наиритовых клеев в зависимости от типа прессов - в пределах 1-5 мин.

Наиритовые клеи на основе серийного наирита

Наиритовые клеи на основе серийного наирита А или Б по своему составу весьма близки к клеям из наирита низкотемпературной полимеризации. Клеевая смесь на основе серийного наирита содержит окись цинка (5-20 вес. ч. на 100 вес. ч. наирита), несколько реже - окись магния (3-7 вес. ч. на 100 вес. ч. наирита), канифоль (до 4-20 вес. ч. на 100 вес. ч. наирита); в отдельных рецептурах предусматривается введение в клеевую смесь тиурама, хлорного железа, серы, сажи, хлорированного наирита, бутилфенолформальдегидной или инденкумароновой смолы. Клей из серийного наирита изготовляют в основном аналогично клею из наирита низкотемпературной полимеризации.

По одной из типовых рецептур клеевая смесь клея, предназначенного для приклеивания резинового каблука, склеивания резиновой подошвы с кожаной подложкой и для клеевой затяжки, содержит (в вес. ч. на 100 вес. ч. серийного наирита): окиси цинка - 10, хлорного железа - 5, канифоли - 20. По другой рецептуре в клеевую смесь клея для закрытия подрезки резиновой подошвы, обтягивания капронового каблука и вспомогательных операции вводят (в вес. ч. на 90 вес. ч. серийного наирита и 10 вес. ч. каучука СКС-30): окиси цинка 5-9, окиси магния 2-4, канифоли - 10-20. Клеевую смесь растворяют в смеси этилацетата и бензина (1:1); концентрация клея - от 15 до 25%.

Клеи из серийного наирита в отличие от клеев из низкотемпературного наирита находят ограниченное применение, в основном, для взаимного склеивания резиновых деталей обуви. Это объясняется меньшей надежностью клеевых скреплений клеев на основе серийного наирита, особенно при носке обуви в условиях повышенной температуры (30-40°С). Клеи из серийного наирита используют без термоактивации или с термоактивацией клеевых пленок. В остальном технология применения обоих клеев в производстве обуви совпадает.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"