§ 8. Ассортимент и качественная характеристика нетканых материалов для деталей обуви

К этой группе обувных материалов, кроме нетканых прошивных полотен, изготовляемых прошиванием волокнистых холстов ' или систем нитей, относятся войлок и фетр. Условно к группе нетканых материалов может быть отнесен также эластон,

Нетканые прошивные обувные полотна

Нетканые прошивные полотна в обувной промышленности используют в ограниченных количествах для верха и подкладки утепленной и комнатной обуви, а в отдельных случаях в качестве межподкладочного и простилочного материала. Для верха и подкладки обуви используют нетканые полотна на основе разных видов шерсти с добавкой штапельного вискозного и капронового волокна. Прошивание волокнистого холста производится главным образом капроновыми нитями, реже хлопчатобумажной пряжей.

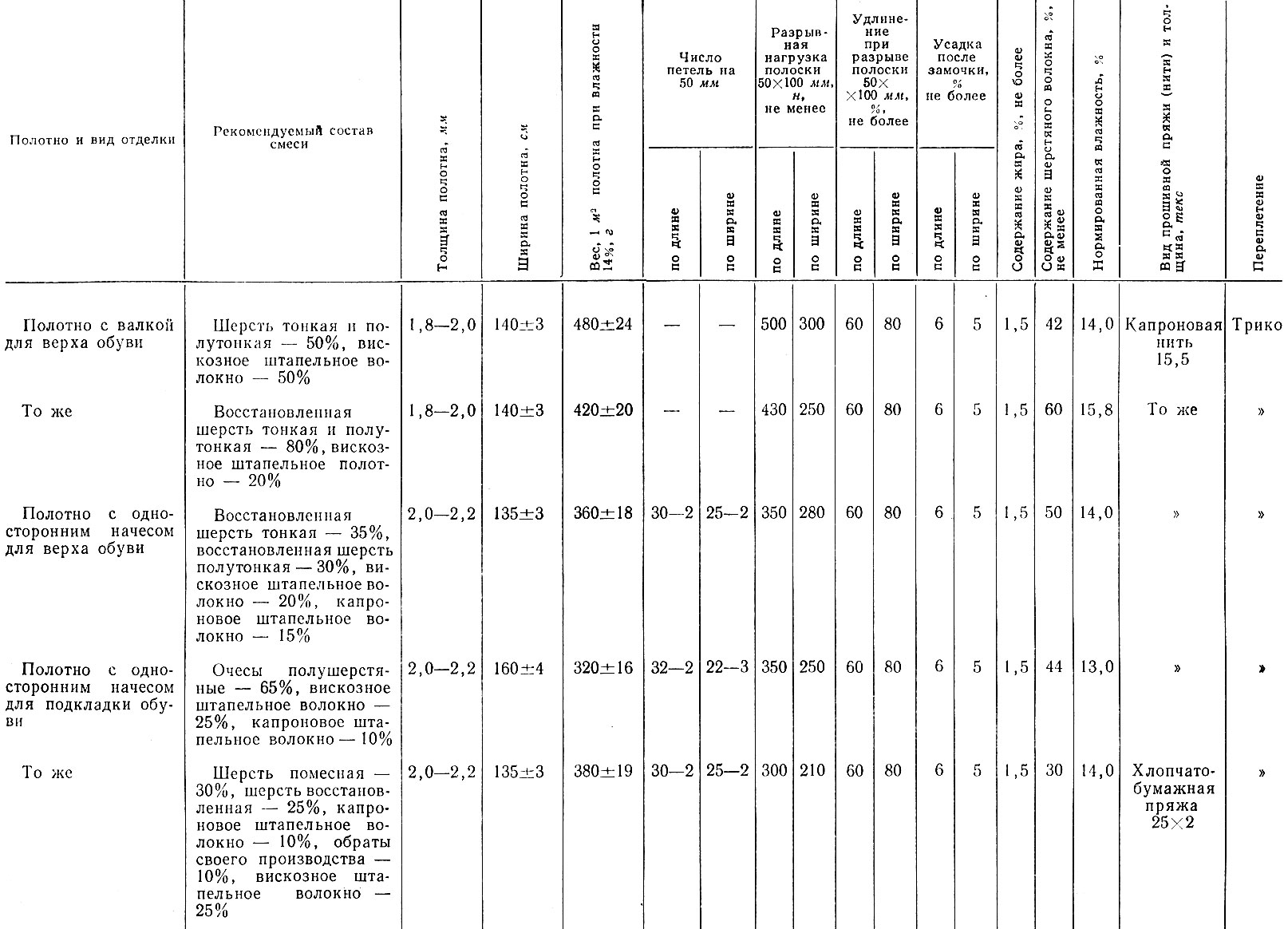

Нетканые прошивные полотна применяются в основном для верха и подкладки детской, молодежной и комнатной обуви. При использовании нетканых прошивных полотен для верха утепленной обуви их дублируют с тканью с целью уменьшения удлинений и повышения формоустойчивости обуви. Кроме того, для увеличения сроков службы верха обуви детали заготовок из нетканых материалов комбинируют с кожаными деталями. Требования, предъявляемые ГОСТ к составу, структуре и физико-механическим свойствам обувных нетканых прошивных полотен, приведены в табл. 10.

Таблица 10. Состав, структура и физико- механические свойства прошивных нетканых полотен

Ограниченность применения нетканых прошивных полотен в обувной промышленности носит, несомненно, временный характер. По мере развития и совершенствования производства нетканых текстильных материалов в СССР их использование при изготовлении различных видов обуви будет увеличено.

Войлок

В обувной промышленности при изготовлении отдельных видов обуви войлок находит применение в качестве материала для подошв, подложек, платформ, стелек, простилок и иногда для верха комнатных туфель. Использование войлока обусловливается его ценными теплозащитными свойствами, вытекающими из характера исходного сырья и особенностей структуры. В основе производства войлока, так же как и других валяных изделий, лежит использование валкоспособности шерсти - свойства, присущего шерстяным волокнам и заключающегося в способности свойлачиваться и сваливаться при механических воздействиях в кислой среде в присутствии влаги и при повышенной температуре. При этом извитые волокна шерсти тесно переплетаются, образуя сплошную массу, которая в процессе валки уплотняется, уменьшается в размерах и объеме.

Для изготовления войлока используют натуральную овечью грубую шерсть с добавлением заводской овечьей и коровьей шерсти, отходов мехового и овчинно-шубного производства, регенерированной шерсти и обратов производства, в отдельных случаях также растительных и химических волокон. Войлок вырабатывают в виде полостей прямоугольной формы длиной не менее 140 см, шириной 80-120 см. Поверхности войлока должны быть гладкими; войлок должен быть равномерно уплотненным по всей полости, без дряблых мест и расслоений, однородным по размерам и толщине. Войлок обычно имеет натуральный цвет, за исключением туфельного, который окрашивают в темные цвета.

Толщина подошвенного войлока - от 8 до 13 мм с допуском ±2 и ±3 мм; войлок для подложек, платформ и стелек получают путем распиливания более толстого войлока на слои толщиной от 2,5±0,5 до 6±1 мм; толщина туфельного войлока 3,0 ± 0,5 мм. Плотность подошвенного войлока 0,35 ± 0,02 г/см3, войлока для подложек, платформ и стелек - 0,32±0,2 г/см3, туфельного войлока - 0,30 ± 0,02 г/см3. Влажность войлока должна быть не более 13%. Содержание растительных примесей - не более 2,5%, нешерстяных волокон - не более 15%; в войлоке для верха обуви растительные примеси не допускаются.

Войлок для верха обуви должен по механическим свойствам отвечать следующим требованиям: предел прочности при растяжении, н/см2, не менее по длине 400, по ширине - 250; удлинение при разрыве - по длине и ширине 25-100%. Механические свойства обувного войлока других назначений не нормируются.

Фетр

Разновидностью войлока является фетр, находящий применение для выкраивания деталей верха утепленной обуви. Его изготовляют аналогично войлоку путем свойлачивания, но с использованием более ценных видов шерсти (полугрубой и тонкой шерсти с добавкой химических волокон). Наряду с бескаркасным фетром, структура которого совпадает со структурой войлока, для производства обуви используют также набивной каркасный фетр, каркасом которого служит тонкая шерстяная (или из других видов волокон) ткань - рединка. Фетр для верха обуви выпускается большей частью ярких расцветок.

Фетр обладает красивым внешним видом, высокой плотностью и устойчивостью, малой осыпаемостью краев, хорошими формовочными свойствами, удовлетворительными эксплуатационными свойствами. Толщина обувного фетра 2-2,5 мм, плотность 0,35-0,40 г/см3, разрывная нагрузка (полосок 50x100 мм) 300-500 н, удлинение при разрыве 40-60% и выше.

Эластон

Как было отмечено выше, эластон может быть лишь условно отнесен к группе нетканых материалов. Он представляет собой трехслойный материал для верха утепленной и комнатной обуви. Для верхнего слоя применяют шерстяные и полушерстяные ткани или шерстяной нетканый материал. Для нижнего слоя используют полушерстяной нетканый материал. Верхний и нижний слои соединены путем проклейки третьим пористым слоем на базе поливинилхлоридной пасты, в которую введены порообразующие вещества.

По сравнению с утепленными тканями и неткаными материалами эластон имеет ряд преимуществ. Он обеспечивает хороший внешний вид обуви, имеет высокие теплозащитные и другие гигиенические свойства, обладает повышенным сопротивлением механическим воздействиям в процессе носки обуви, обеспечивает формоустойчивость обуви.

Толщина эластона - в пределах 2,5-3,5 мм; вес 1 м2 - в пределах 1300-1500 г; разрывная нагрузка полосок шириной 20 мм - не менее 290 н в продольном направлении и 190 н в поперечном направлении, удлинение при разрыве соответственно не более 60 и 130%; сопротивление истиранию верхнего слоя в циклах - не менее 1000; сопротивление расслаиванию - не менее 2,5 н/см.

Эластон выпускается в разнообразном ассортименте по материалам верхнего и нижнего слоев и по расцветкам.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"