Технологический процесс

1. Подбор колодок

А. Колодки подбирают по фасону, размеру и полноте. Они должны быть парными, должны соответствовать заготовкам и иметь исправные клинья, замки, верхние площадки, втулки, поверхности следа, металлические пластинки, пробки.

В. Стеллаж вращающийся СЖ-В1 для колодок.

2. Чистка колодок

А. Всю поверхность колодки, кроме следа, протирают губкой, смоченной смывочной жидкостью, а затем очищают вращающейся щеткой. На колодке не должно быть остатков клея, талька и других загрязнений, она должна иметь гладкую и чистую поверхность. Очищенные колодки полируют щеткой, на поверхность которой нанесен воск.

Б. Смывочная жидкость (рецепт 70), воск (рецепт 38).

В. Машина ХПП-3-0 для холодного полирования подошв и чистки верха обуви, тупой нож, губка, сосуд для смывочной жидкости.

Примечания: 1. Операцию выполняют периодически по мере необходимости.

2. При применении колодок из пластических масс полирование их щетками не производится.

3. Прикрепление стелек

А. Стельку, предварительно отформованную, лицевой стороной накладывают на след колодки так, чтобы края ее в носочно-пучковой части совпадали с гранью следа, а стельку, предварительно скрепленную с супинатором и полустелькой, накладывают на след колодки так, чтобы края ее в пяточно-геленочной части совпадали с гранью следа.

Стельки прикрепляют тремя тексами или скобками в местах расположения пробок. Стелька должна плотно прилегать к следу 32 колодки. Головки тексов или скобок должны выступать над поверхностью стельки на 2-3 мм.

Б. Текс - машинный № 12-15; проволока скобочная сечением 1,07X0,63 мм или 1,1X0,65 мм.

В. Машины Г1ПС-С, 04054/Р1, модель 5 фирмы БУСМК (Англия) для временного крепления стелек и подошв, молоток, скобковытаскиватель или тексовытаскиватель.

Примечание. При применении стелек с полустельками и супинаторами между ними крепление стелек в геленочной части не производят.

4. Фрезерование стелек в носочной или пяточной частях

А. Края стельки, выступающие в пяточной или носочной частях за грань колодки, срезают фрезером так, чтобы они после фрезерования полностью совпадали с контуром следа колодки и профиль среза являлся продолжением профиля боковой поверхности пяточной или носочной частей колодки.

В. Машина ФУП-3-0 для фрезерования уреза подошв, фрезеры.

Примечания: 1. Операцию выполняют в случае необходимости.

2. Выступающие края стельки в носочной части могут срезаться ножом на специальном приспособлении к машине для прикрепления стелек.

5. Вставка задников

А. Формованные кожкартонные задники с предварительно нанесенным и высушенным клеевым слоем или промазанные с обеих сторон тонким ровным слоем клея, вставляют в заготовку, соблюдая полупарность обуви, симметрично относительно заднего шва. Гофры, обозначающие размер задника, должны находиться с внешней стороны обуви. Грань формованного задника должна отстоять от края затяжной кромки заготовки на 13-14 мм.

Верх и подкладка заготовки должны быть хорошо расправлены.

Б. Клей (рецепты 9а, б, в, г; 10а, б, в; 11а, б).

В. Стол СТ-ЗВ для вставки задников, приспособление для вставки задников, стеллаж контейнерный СЖ-5, измерительная линейка с ценой деления 1 мм, песочные часы.

Примечание. Допускается применение термопластических задников.

6. Предварительное формование пяточной части заготовок

А. Пяточную часть заготовки расправляют и устанавливают на металлическом формующем пуансоне симметрично относительно заднего шва (ремня), затем вытягивают при помощи клещевого механизма, обжимают наружной формой и формуют затяжную кромку пластинами.

Температура формующего пуансона 90-1110° С, обжимной наружной формы 60-80° С, формующих пластин 110-120° С. Время формования 15-20 с, давление 6 кгс/см2.

Режимы формования уточняются в зависимости от применяемых материалов.

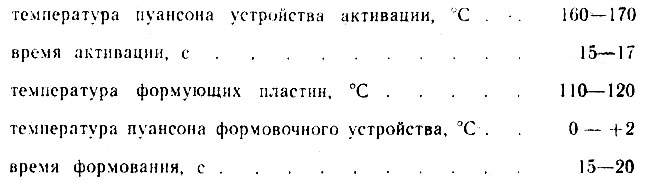

При применении термопластических задников термоактивацию пяточной части заготовок со вставленными задниками и формование на охлажденных пуансонах производят при следующих режимах:

Все детали, входящие в пяточную часть заготовки, должны быть хорошо склеены между собой и хорошо отформованы, то есть не иметь складок и морщин, а грань формованного задника четко выражена.

Края кромки заготовки должны совпадать с краями кромки задника, а внутренняя форма пяточной части заготовки после формования - соответствовать форме пяточной части колодки с прикрепленной стелькой.

В. Машины ЗФП-0, 02031/Р1, 02162/Р1, 02201/Р1, 18ТО фирмы "Шён" (ФРГ), "Рондо" фирмы "Анвер" (Франция), № 1 фирмы БУСМК (Англия) для предварительного формования пяточной части заготовок, биметаллические термометры по ТУ-27-06 типа ТБ-11-0-80 с ценой деления ГС.

7. Надевание заготовок на колодки и установка пяточной части

А. Заготовка должна соответствовать колодке по фасону, размеру и полноте, а также по полупаре (правая или левая). Заготовку надевают на колодку и прикрепляют к стельке одним тексом, проходящим через задний ремень (шов) заготовки, задник и подкладку. Задний ремень (шов) располагают посередине закругления пяточной части колодки. Высота задника в паре должна быть одинаковой. Расстояние текса от грани стельки - 10±1 мм.

Б. Текс машинный № 9-11 или ручной № 10-12.

В. Машина ПНД-0 для установки на колодке заднего наружного ремня заготовки обуви, опорная стойка, затяжные клещи, молоток, тексовытаскиватель, спецлинейка с ценой деления 1 мм.

8. Обтяжка и клеевая затяжка носочно-пучковой части заготовок с предварительным увлажнением и активацией подноска

А. Носочно-пучковую часть заготовки увлажняют и подносок активируют паровоздушной смесью при температуре 65±5°С в течение 15-20 с или носочно-пучковую часть заготовки увлажняют паром, а подносок активируют при контактном нагреве. Заготовку носочно-пучковой частью при этом зажимают между верхней и нижней нагретыми пресс-формами таким образом, чтобы подкладка заготовки прилегала к нижней пресс-форме, покрытой тефлоновой пленкой. Нагрев пресс-форм регулируется: верхний - до 130° С, нижний - до 160° С. Подача воды для образования пара регулируемыми дозами производится на верхнюю пресс-форму при температуре последней не ниже 110° С, образовавшийся пар через отверстие в силиконовой прокладке поступает на лицевую сторону кожи заготовки. Давление прессования - 2-3 кг/см2, продолжительность увлажнения и тепловой обработки - 10-20 с.

Заготовку после увлажнения и активации носочной части вытягивают настольными клещами и производят обтяжку и клеевую затяжку заготовки с прикреплением ее к стельке клеевым швом.

Заготовка должна плотно, без перекосов, складок и морщин по грани стельки облегать носочно-пучковую часть колодки, а грань следа должна быть четко выражена. Длина союзок и форма носка в паре должны быть одинаковыми. Не допустимы повреждения и пережоги материала заготовки. Температура пластин - 100-120° С, продолжительность формования - 6-1-0 с. Ширина затяжной кромки должна быть 15±1 мм.

Б. Клей (рецепт 6).

В. Машина 3HK-2-0 63DHL фирмы "Шён" (ФРГ), 02160/Р11 для обтяжки и клеевой затяжки носочно-пучковой части заготовок, термостаты ТУВ-О, № 10 БУСМК (Англия), 331С фирмы "Шён" (ФРГ) для увлажнения заготовок и активации подноска, биметаллический термометр по ТУ 27-06 типа ТБ-11-0-80 или ТБ-21, спецлинейка с ценой деления 1 мм.

Примечание. Режимы формования уточняются лабораториями обувных фабрик в зависимости от применяемых материалов.

9. Закрепление выступающих краев подкладки скобками

А. Выступающие края подкладки в заготовках туфель по канту и в пяточной части заготовки типа "деленка" закрепляют скобками через шпагат. Выступающие края подкладки в случае необходимости подтягивают клещами.

Чересподъемный ремень в заготовках типа "деленка" укрепляют на гребне колодки скобками через полоску кожи.

Б. Скобки, шпагат.

В. Машина по типу модели ML/38 фирмы "Коголо" (Италия) для укрепления подкладки скобками, клещи.

Примечание. Операция рекомендуемая.

10. Перетяжка висков и скрепление крыльев союзки со стелькой

А. Пяточную часть заготовки типа "деленка" в висках и концы крыльев союзки подтягивают клещами и скрепляют со стелькой по одному тексу с каждой стороны.

Пяточная и носочно-пучковая часть заготовки должны быть скреплены со стелькой без перекосов.

Б. Текс ручной № 10.

В. Стол СТ-УД-1, клещи, молоток, гексовытаскиватель.

11. Клеевая затяжка геленочной части заготовки

А. Заготовку в геленочной части, а заготовку типа "деленка" в крыльях союзки (в геленочной части) с помощью затяжного ролика вытягивают и прикрепляют затяжную кромку к стельке клеевым швом так, чтобы заготовка была хорошо вытянута и плотно облегала боковые стороны колодки без морщин и складок выше грани стельки. Ширина затяжной кромки 15±1 мм.

В заготовках типа "деленка" затяжную кромку в висках и крыльях союзки прикрепляют к стельке тексами: по одному с каждой стороны на расстоянии 9±1 мм от грани следа.

Б. Клей (рецепт 7), текс машинный № 9-11.

В. Машины ЗКГ-2-0, 66А фирмы "Шён" (ФРГ), 569MF/T фирмы "Сигма" (Италия) для клеевой затяжки геленочной части заготовок, затяжные клещи, измерительная линейка с ценой деления 1 мм.

Примечание. Допускается затяжка геленочной части обуви на скобки с предварительной перетяжкой висков и перейм.

12. Затяжка пяточной части заготовки с предварительной активацией

А. Пяточную часть обуви предварительно активируют горячим влажным воздухом при температуре 90-110° С в течение 7-15 с.

Затяжку пяточной части заготовки производят на текс. Заготовка и задник после затяжки должны плотно облегать пяточную часть колодки. Затяжная кромка должна быть уложена па стельку небольшими равномерно распределенными складками и отформована обогреваемыми пластинами. Температура нагрева формующих пластин - 110-120°С, выдержка в машине 7-15 с. Ширина затяжной кромки 15±1 мм.

Расстояние текса от грани следа - 9±1 мм, расстояние между центрами тексов - 5±1 мм. Высота пяточной части обуви в паре должна быть одинаковой. 36

Б. Текс автоматный № 8-9.

В. Полуавтомат 02038/Р2, 02146/Р1; 64Т фирмы "Шён" (ФРГ) для затяжки пяточной части заготовки, термоактиватор типа 10057 фирмы "Шён" (ФРГ) для активации пяточной части, тексовытаскиватель, затяжные клещи, измерительная линейка с ценой деления 1 мм.

Примечание. Допускается клеевая затяжка пяточной части обуви.

13. Влажно-тепловая обработка обуви

А. Затянутая обувь с целью лучшего приформовывания на колодке, устранения морщин, повышения формоустойчивости и сохранения размера должна быть подвергнута влажно-тепловой обработке, которая состоит из последовательного воздействия на обувь, влажного теплого, сухого горячего воздуха и охлаждения.

Обработка влажным теплым воздухом. Температура воздуха 65±5°С, относительная влажность около 100%, продолжительность обработки в зоне 1-1,5 мин.

Обработка сухим горячим воздухом. Температура воздуха регулируется в пределах 100-120° С, скорость движения не менее 5 м/с, продолжительность обработки - 3-4 мин.

Для обуви из кож с натуральным лицом, окрашенным красителями, не меняющими оттенок при нагревании и затяжке обуви на термостойкие клеи-расплавы может быть применен режим интенсивной обработки при температуре до 120° С; для обуви из кож с искусственным и облагороженным лицом рекомендуется менее интенсивный режим обработки с температурой до 100° С.

Охлаждение обуви - на транспортере установки при температуре воздуха в цехе.

После влажно-тепловой обработки заготовки должны плотно облегать колодку, без складок и морщин выше грани колодки. На обуви не должно образовываться пятен, повреждений или отпечатков от соприкосновения обуви с упорами или полупар обуви друг с другом.

Затяжная кромка в обуви с клеевой затяжкой после тепловой обработки не должна отклеиваться. Последующая обработка должна производиться на обуви, охлажденной до температуры окружающей среды.

В. Машины УТФ, № 6 фирмы USM, БУСМК (Англия) и др. для влажно-тепловой обработки обуви.

Примечания: 1. Выбранные режимы влажно-тепловой обработки должны быть предварительно проверены лабораторией на одной-двух парах обуви.

2. При отсутствии установок для влажно-тепловой обработки обуви, сушка обуви производится в сушилках конвективного действия при температуре воздуха 60±5°С. относительной влажности воздуха 30% и скорости движения воздуха не менее 1 м/с. Продолжительность сушки устанавливается лабораторией. Содержание летучих веществ в подносках (на тканевой основе) и в кожкартонных задниках не должно превышать 12%-по отношению к их массе.

14. Разглаживание складок на обуви горячим воздухом

А. Складки и морщины на заготовках сапожек и в области союзки и гребня колодки разглаживают горячим влажным воздухом и нагретым стержнем.

В. Машина 04219/Р5, аппарат 158Г фирмы "Шён" (ФРГ) для разглаживания складок горячим воздухом, электроутюжок-стержень, фторопластовая пленка, биметаллический термометр ТБ-21.

15. Удаление стелечных крепителеи

А. Скобки или тексы, прикрепляющие стельку к колодке, должны быть полностью удалены, при этом не должна быть повреждена заготовка.

В. Стол СТ-УК, скобковытаскиватель или тексовытзскиватель.

16. Срезание складок и обрезка излишков затяжной кромки

А. Складки в носке и излишки затяжной кромки срезают абразивным полотном так, чтобы ширина затяжной кромки была не менее 14 мм. Складки в носке срезают вровень с поверхностью затяжной кромки. При обрезке затяжной кромки скрепление ее со стелькой не должно быть нарушено.

В. Машины МВК-1-0: модели 14С фирмы "Морбах" (ФРГ) для взъерошивания затяжной кромки, абразивное полотно, нож, измерительная линейка с ценой деления 1 мм.

17. Горячее формование и околачивание пяточной части обуви

А. Формование пяточной части обуви и оглаживание боковой поверхности пяточной части обуви на высоких и средних каблуках производится одновременно.

След обуви должен иметь четко выраженную грань и правильную форму гнезда для каблука. Задник должен плотно облегать пяточную часть колодки и соответствовать ее форме. На заготовке не допускаются морщины, складки и пережоги материала. Переход от формованной поверхности должен быть плавным.

Режим формования: температура формующей матрицы 90-100° С, время формования - 20-30 с, давление - 0,35-0,4 МПа.

В. Машины модели 124DF фирмы "Шён" (ФРГ) или ФП-1-0, пресс ППГ-4-0 с вмонтированными матрицами клавишного типа для горячего формования следа обуви в пяточной части, молоток, биметаллический термометр типа ТБ-21.

18. Взъерошивание затяжной кромки обуви и удаление пыли

А. Складки и излишки затяжной кромки в носке срезают абразивным полотном так, чтобы ширина затяжной кромки была не менее 14 мм. Затяжную кромку заготовок взъерошивают по всей площади на расстоянии 0,5-1Д) мм от грани следа. Затянутую обувь для подошв с бортиком или опанковыми подошвами взъерошивают по боковой поверхности верха. Высота взъерошенной зоны верха должна быть меньше внутренней высоты бортика на 1,0-1,5 мм. С затяжной кромки заготовки снимают лицевой слой, не повреждая дермы кожи и не нарушая затяжки заготовки. Взъерошивание должно быть равномерным по всей площади, без прорезанных и невзъерошенных мест. Пыль от взъерошивания удаляют щеткой или сжатым воздухом.

При применении подошв с язычком под каблук взъерошивание затяжной кромки производится до пяточной части.

В. Машины МВК-1-0, № 2 фирмы БУСМК (Англия), AV-28 фирмы "Анвер" (Франция), модель 14С фирмы "Морбах" (ФРГ) для взъерошивания затяжной кромки, модель 38 фирмы "Морбах" (ФРГ) для взъерошивания боковой поверхности обуви, щетки из струнной проволоки диаметром 0,12-0,40 мм, абразивное полотно.

19. Намазка клеем затяжной кромки, сушка

А. На взъерошенную затяжную кромку (фронт каблука и боковую поверхность обуви) ровным тонким слоем без пропусков и подтеков наносят клей на расстоянии 0,5-1,0 мм от грани следа и 1,0-1,5 мм от края бортика. Клеевую пленку высушивают по режиму, установленному для соответствующего клея. Количество намазок определяется рецептурой клея.

Б. Клей (рецепты 1а, б, в, д, е; 9а, 2 - для обуви с полиуре- тановыми подошвами или с кожаными подошвами с декоративным рантом из ПВХ).

В. Машины МНС-0, 02068/Р4, модели 2004Д или модели 1066 фирмы "Гестика" (ФРГ), № 7 фирмы БУСМК (Англия) для намазки затяжной кромки обуви, модели SZ-1 фирмы "Ляйбрук" (ФРГ) для нанесения клея на боковую поверхность, сушило, банка Б-1, кисть.

20. Чистка верха обуви от излишков клея

А. Все излишки клея на верхе обуви удаляют стиранием резинкой (куском каучука). При чистке обуви от загрязнений покрытие кожи не должно быть повреждено. "

В. Стол СТ-Б, резинка, мягкая ткань.

21. Прикрепление металлического супинатора

А. Металлический супинатор накладывают точно на середину следа обуви и прикрепляют к стельке двумя тексами.

Не допускается применение ржавых и загрязненных супинаторов.

Б. Гвозди № 6-7.

В. Машины М-32-2, 02015/Р5, ПДН-0 для прикрепления простилки гвоздями.

Примечание. При применении подошв или стелек, собранных с полустельками с запрессованным супинатором, операция не выполняется.

22. Простилание следа обуви

А. Поверхность стельки между затяжными кромками заполняют мастикой или намазывают клеем и накладывают простилку, которая должна заполнять углубление между затяжными кромками, но не заходить за них.

Простилку в зависимости от материала, из которого она изготовлена, можно также прикреплять тексом или скобками.

Излишки простилки срезают, а края спускают. Неровности околачивают. Верх обуви и затяжная кромка не должны быть загрязнены клеем.

Б. Клей (рецепты 9а, б, в, г; 10а, б, в; 11а, б, в; 13а. 15), мастика по рецепту фабрики "Парижская коммуна".

В. Машина ПНД-0 для прикрепления простилки гвоздями или ППС-С для прикрепления стелек скобами, банка Б-1, кисть, тексовытаскиватель или скобковытаскиватель, молоток, нож.

Примечание. Операция не выполняется при наличии формованных подошв, имеющих выступающую часть для выравнивания следа затянутой обуви;

23. Приклеивание подошв с предварительной активацией клеевых пленок на подошве и следе обуви

А. Клеевую пленку по затянутой кромке обуви и подошве активируют методом теплового удара при температуре 200-250°С в течение 3-5 с или активируют при режимах, установленных для соответствующего клея. Подошву с каблуком или подошву и каблук накладывают на след обуви точно, без смещения, зазоров и щелей с равномерным припуском или без припуска относительно грани следа. Язычок подошвы должен выступать на 2-3 мм за нижнюю площадку каблука. Край бортика в опанковых подошвах должен совпадать или быть выше на 1,0-1,5 мм зоны взъерошенной боковой поверхности верха обуви.

Подошвы с каблуком приклеивают прочно к следу обуви, а бортик к боковой поверхности по режимам, установленным для соответствующего клея. Продолжительность прессования 30-40 с при удельном давлении 0,35-0,40 МПа - для кожаных подошв, 0,25-0,30 МПа - для полиуретановых подошв.

При приклеивании не должно быть сдвигов и перекосов подошвы и каблука. Недочеты приклеивания устраняют немедленно после проведения операции до высыхания клеевой пленки.

После приклеивания подошв обувь выдерживают в элеваторе (или стеллажах). Время выдержки - 30 мин.

В. Прессы: ППГ-4-0, 755 фирмы "Сигма" (Италия) № 3 фирмы БУСМК, модели RADVSG (Англия) для приклеивания подошв; термоактиватор ТА-0, установка 326 фирмы "Анвер" (Франция), термостат № 4 фирмы БУСМК (Англия) аппарат 1074 фирмы "Гестика" (ФРГ) для активации клеевой пленки на подошвах и следе обуви, термометр ртутный А № 4, элеватор или стеллаж.

Примечание. В случае применения подошв с отделкой ходовой поверхности через фольгу методом печати необходима прокладка из фторопласта толщиной в 2 мм.

24. Предварительное крепление каблуков

Наложенный и приклеенный в пяточной части высокий или средний каблук из пластических масс прикрепляют к обуви снаружи на один насадочный гвоздь, при этом острие гвоздя должно войти в деревянную пробку колодки.

Каблук насаживают ровно, без перекосов так, чтобы кривизна его основания точно совпадала с кривизной пяточной части следа обуви. Между каблуком и пяточной частью не допускаются зазоры.

После насадки пяточную часть обуви тщательно околачивают и оглаживают. Каблуки должны соответствовать размеру и фасону обуви.

Б. Насадочные гвозди.

В. Стол СТ-УД, молоток, электроутюг.

25. Обрезка излишков подошв в крокульноп части

А. Излишки подошвы в крокульной части обрезают вровень с фронтом и набоечной частью каблука. При выполнении операции не должен быть поврежден верх обуви, боковая поверхность каблука и ходовая поверхность подошв.

Переход от фронта каблука к геленочной части должен быть плавным.

В. Машина 10732/РS для обрезки излишков подошв в крокульной части, нож, молоток.

26. Прикрепление набоек

А. После удаления насадочного гвоздя пластмассовые формованные набойки прикрепляют к каблукам, забивая штырь набойки в отверстие каблука.

Набойка должна быть прикреплена к каблуку плотно, без зазоров.

В. Машина для запрессовки набоек конструкции фабрик, стол СТ-УД1, молоток, клещи.

27. Фрезерование уреза подошв

А. Урез носочно-пучковой части подошвы фрезеруют фрезером с шириной полки на 10,5-0,75 мм меньше толщины уреза подошвы. Геленочную часть подошвы фрезеруют геленочным фрезером. Для исключения повреждений покрытия верха обуви фрезерование осуществляют с применением неподвижных шайб.

Урез подошвы должен быть гладким, без выхватов, с четко выраженными жилками, контур подошвы должен соответствовать контуру следа обуви.

Переход от геленочной части к носочно-пучковой должен быть плавным. На заготовке не допускаются царапины от пера фрезера или шайбы.

В. Машины ФУП-3-0, 04105/Р6 для фрезерования уреза подошв, комплект фрезеров, шайба.

28. Намазка клеем ляписа каблуков и пяточной части подошв, сушка

А. На ходовую поверхность пяточной части подошв и ляписа каблука наносят тонкий ровный слой клея. Клеевую пленку высушивают по режиму, установленному для соответствующего клея.

Б. Клей (рецепт 1, б, в, е).

В. Сушило, банка Б-1, кисть.

29. Приклеивание каблуков с предварительной активацией клеевых пленок

А. Клеевую пленку на ходовой поверхности пяточной части подошв и ляписа каблука активируют при режимах, установленных для соответствующего клея.

Каблуки, подобранные по фасону, размеру и высоте, накладывают на пяточную часть подошвы и приклеивают. Продолжительность прессования 30-40 с при удельном давлении 0,35-0,40 МПа. Между подошвой и каблуком не должно быть зазоров и расщелин.

В. Пресс ППГ-4-0 для приклеивания подошв, термоактиватор ТА-0.

30 Фрезерование боковой поверхности каблуков

А. Боковую поверхность каблуков и выступающую часть подошв в пяточной части фрезеруют ровно, без выхватов так, чтобы они соответствовали контуру пяточной части обуви. Края каблука по всему периметру должны выступать не более, чем на 2 мм за грань пяточной части обуви, а боковая поверхность каблука должна составлять прямой угол с плоскостью набойки.

В. Машины ФУП-3-0, 04105/Р6, 04074/Р3 для фрезерования уреза подошв, фрезеры.

Примечание. Допускается фрезеровать каблук на конус.

31. Первое шлифование боковой поверхности каблуков и удаление пыли

А. Боковую поверхность каблуков шлифуют по форме пяточной части обуви. Форма каблуков в паре должна быть одинаковой. Не допускаются повреждения верха обуви и неровности или обожженные места на каблуке. Пыль после шлифования удаляют.

В. Машины СКП, МШК-0 для шлифования каблуков обуви, шлифовальная шкурка с зернистостью 63-100 по ГОСТ 5009-75, щетка.

32. Второе шлифование боковой поверхности каблуков и удаление пыли

А. Боковую поверхность каблуков шлифуют по форме пяточной части обуви. Форма каблуков в паре должна быть одинаковой. Не допускаются повреждения верха обуви и неровности или обожженные места на каблуке.

Пыль после шлифования удаляют.

В. Машины СКП, ААШК-0 для шлифования каблуков обуви, шлифовальная шкурка с зернистостью 20-32 по ГОСТ 5009-75, щетка.

33. Нанесение закрепителя на урез подошв и боковую поверхность каблуков, сушка

А. На урез подошвы и боковую поверхность каблуков наносят тонкий слой закрепителя, не допуская загрязнения верха и низа обуви. Продолжительность сушки закрепителя 3-5 мин при температуре 18-20° С.

Б. Закрепитель (идитоловый лак -рецепт 27 или мездровый клей разбавленный - рецепт 16).

В. Стол СТ-Р, банка Б-1, щетинная или волосяная щетка, песочные часы.

34. Третье шлифование боковой поверхности каблуков и удаление пыли

А. Боковую поверхность каблуков шлифуют до получения гладкой поверхности без царапин поверхности. Каблуки в паре должны быть одинаковыми и соответствовать форме пяточной части обуви. Пыль после шлифования удаляют.

33. Машины СКП, МШК-0 для шлифования каблуков обуви, шлифовальная шкурка с зернистостью 8-10 по ГОСТ 5009-75, щетка.

35. Подправка уреза кожаных подошв в геленочной части

А. Урез подошвы подправляют с внутренней стороны геленочным фрезером, а с наружной - фрезером без большого пера.

Урез подошвы должен иметь плавный переход от геленочной части подошвы к пяточной.

В. Машина ФУП-3-0 для фрезерования уреза подошв, комплект фрезеров.

36. Первое горячее полирование уреза подошв

А. Урез подошвы полируют нагретым фумелем так, чтобы он имел гладкую поверхность, а полка, феска и жилки были четко выражены.

Полка фумеля должна быть уже фрезера на 0,5 мм и соответствовать его профилю.

Температура нагрева фумеля 90-100° С. Не допускается обжигание кожи.

В. Машины ГП, 04207/Р1 для горячего полирования уреза подошв, фумели.

Примечание. Взамен первого горячего полирования допускается обработка уреза кожаных подошв на текстолитовых или металлических шайбах на машинах ФУП-3-О.

37. Окрашивание уреза подошв, сушка

А. На урез подошвы наносят равномерный слой краски, не загрязняя краской верха и низа обуви. Нанесенный на урез слой краски высушивают при температуре 18-20° С в течение 3-5 мин.

Б. Краска (рецепт 17).

В. Стол СТ-Р, банка Б-1, кисть или щетка.

38. Окрашивание уреза в крокульной части подошв

А .На урез крокульной части и подошвы тонкой жесткой кистью наносят восковую краску и высушивают. При окрашивании уреза не должна быть загрязнена ходовая поверхность подошв и обтяжка каблука.

Б. Краска (рецепт 17).

В. Стол СТ-Р, банка Б-1, кисть.

39. Горячее полирование уреза гтодошв в крокульной части

А. Урез подошвы в крокульной части полируют нагретым фумелем так, чтобы он имел гладкую поверхность с четким рисунком профиля фумеля. При этом не допускается обжигание кожи. Переход от уреза язычка к урезу геленочной части подошвы должен быть плавным. Температура нагрева фумеля 90-100° С.

В. Машина ГП для горячего полирования уреза, фумель ручной электрический, биметаллический термометр ТБ-21.

40. Нанесение воска на урез подошв

А. Расплавленный воск наносят на урез подошв равномерным тонким слоем, не допуская пропусков и наплывов. Цвет воска должен соответствовать цвету окрашенного уреза подошв. Температура расплавленного воска 80-90° С.

Б. Воск отделочный (рецепты 34, 35, 36).

В. Машина для нанесения воска на урез подошв, сосуд с обогревом для воска, щетинная щетка.

41. Второе горячее полирование уреза подошв

А. Второе горячее полирование уреза подошв выполняют фу- мелем, нагретым до 90-100° С. Полка фумеля должна быть уже полки фрезера на 0,5 мм и соответствовать его профилю. Воск распределяют равномерным тонким слоем по урезу. Поверхность уреза должна быть гладкой и иметь ровный блеск, а полка, фаска и жилки уреза должны быть четко выражены.

В. Машины ГП, 04207/Р1 для горячего полирования уреза подошв, комплект фумелей, биметаллический термометр ТБ-21.

42. Окрашивание боковой поверхности каблуков, сушка

А. На боковую поверхность каблуков наносят тонкий слой краски, не загрязняя верха обуви. Цвет краски должен соответствовать цвету окрашенного уреза. Продолжительность сушки 5-6 мин при температуре 18-20° С.

Б. Краска (рецепт 17).

В. Стол СТ-Р, сушило, банка Б-1, кисть плоская беличья.

43. Полирование боковой поверхности каблуков

А. Боковую поверхность каблуков полируют сначала на кожаном валике, на поверхность которого нанесен воск, а затем на вращающейся волосяной щетке до получения равномерного блеска.

Б. Воск отделочный (рецепты 34, 35, 36 - окрашенные).

В. Машины ХПП-3-0, 042.18/Р7 для холодного полирования подошв и чистка верха обуви.

44. Шлифование ходовой поверхности подошв и удаление пыли

А. Ходовую поверхность подошв шлифуют равномерно по всей площади, без царапин и выхватов. Шлифование производят два раза - сначала ходовую поверхность шлифуют шкуркой с зернистостью 10-12, затем шкуркой с зернистостью 8-10.

Все загрязнения, должны быть удалены. Подошва должна иметь бархатистую повеохность, верх и урез подошвы не должны быть повреждены. Пыль после шлифования удаляют.

В. Машины ШНП-О, ПНП, 04059/Р1 для шлифования подошв, шлифовальная шкурка с зернистостью 8-10-12 по ГОСТ 5009-75, волосяная щетка.

Примечания: 1. Подошвы шлифуют обязательно при их отделке восковыми красками.

2. В случае применения бесполировочных красок и при отделке подошв под натуральный цвет кожи шлифование ходовой поверхности не обязательно. Шлифование производится по контуру подошв для удаления затеков воска и при наличии других загрязнений.

45. Нанесение отделочного состава на ходовую поверхность подошв

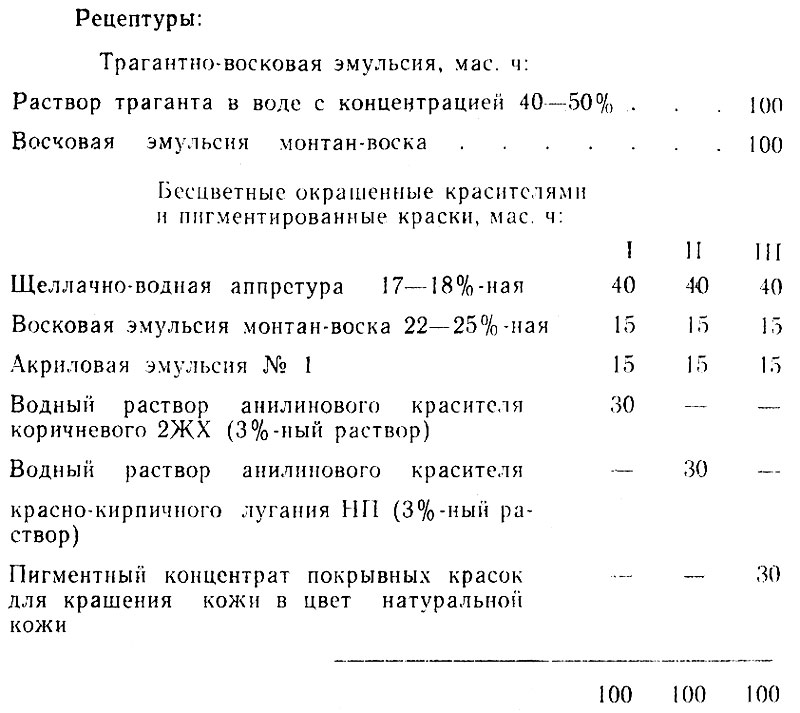

А. При отделке низа обуви могут быть использованы следующие варианты отделочных составов:

1. Отделка под натуральный цвет кожи с применением трагантно-восковой эмульсии.

На отшлифованную поверхность подошв мягким тампоном тонким слоем, равномерно по всей поверхности наносят трагантно-восковую эмульсию, насухо вытирают ветошью и тут же полируют на щетках с воском. После полирования на поверхности должен образоваться равномерный блеск.

2. Отделка с применением бесцветной или окрашенной красителями щеллачно-восковой краски.

На отшлифованную поверхность подошв распылителем наносят, краску два раза с промежуточной, сушкой в течение 3-5 мин. Окончательная сушка краски - 15-20 мин. Краска должна быть нанесена равномерно по всей поверхности. Окрашенные подошвы подвергают полированию с воском.

3. Отделка с применением пигментированных щеллачно- восковых красок под цвет натуральной кожи.

На лицевую или отшлифованную поверхность подошв наносят беличьей плоской кистью краску два раза с промежуточной сушкой 5-10 мин. Окончательная сушка краски 15-20 мин. Краска должна быть нанесена равномерно без пропусков и полос. Окрашенные подошвы подвергают полированию воском.

Б. Краски для отделки кожаного низа обуви.

В. Стол СТ-Р или установка АК-О, сушило, ка(Б-1, кисти. распылитель, банка Б-1, кисти.

Примечания: 1. Для изготовления пигментного концентрата под цвет натуральной - кожи рекомендуются следующие соотношения. пигментных концентратов, мае. %: белый - 25,2; желтый - 54,3; красный - 3,9; черный - 2,9, коричневый - 13,7.

2. Операция выполняется для подошв, отделываемых на обуви.

46. Полирование ходовой поверхности подошв и фронта каблуков

А. Ходовую поверхность подошв и фронт каблуков полируют на вращающейся волосяной щетке, на поверхность которой нанесен воск до получения равномерного блеска. Окончательное полирование производят на мягкой текстильной щетке без воска.

Б. Воск отделочный неокрашенный (рецепты 34, 35, 36) или воск неокрашенный полиэтиленовый марки ПВ-300.

В. Машина ХПП-3-0 для холодного полирования подошв, волосяные и текстильные щетки.

47. Удаление скобок, скрепляющих подкладку с колодкой

А. Скобки, скрепляющие припуск подкладки с колодкой, удаляют, выдергивая их вместе со шнурком.

В. Стол СТ-Б, кусачки, клещи.

48. Чистка верха и низа обуви

А. Верх и низ обуви очищают от пыли, грязных пятен, загрязнений клеем, краской и воском. Пыль удаляют щеткой, грязные пятна - водой и смывочной жидкостью, пятна от водных клеев и от водных отделочных красок - водой, от клея НТ - резинкой или каучуком, загрязнения ходовой поверхности подошв удаляют полированием с абразивным воском.

При чистке верха обуви от загрязнений покрытие кожи не должно быть повреждено.

Б. Смывочная жидкость (рецепт 66), вода, абразивный воск.

В. Машина ХПП-3-0 для чистки верха обуви, мягкие волосяные щетки, кисть, губка, текстильные отходы, банка Б-1, резинка или кусочки каучука (НК).

49. Снятие обуви с колодок

А. Разрезают шнуровку, расстегивают "молнии", пряжки или пуговицы и обувь аккуратно снимают с колодки. Раздвижная колодка должна быть предварительно сомкнута, из обычной колодки предварительно удаляют клин. При снятии с колодок обувь не должна быть деформирована.

В. Машины ОКБ-1-0, 04213/P3, 3 фирмы БУСМК (Англия) 1147 фирмы "Сигма" (Италия) 148 фирмы "Целеритас" (ФРГ) для снятия обуви с колодок, приспособление для раздвигания колодок, нож, крючок.

Примечание. При снятии обуви с колодок рекомендуется увлажнять верхний кант и строчки заготовок в местах наибольшего напряжения.

50. Прикрепление каблуков к обуви изнутри

А. Высокие и средние каблуки в обуви размера 21,5-24 прикрепляют пятью гвоздями, а размера 24,5-27,5 - семью. Гвозди забивают с наклоном внутрь каблука и располагают равномерно (кроме заднего гвоздя) на пяточной части стельки на расстоянии 9-13 мм от ее края и по оси от пяточного закругления на 12-14 мм.

Низкие каблуки прикрепляют изнутри обуви гвоздями так, чтобы стельки гвоздей не выступали над поверхностью стельки, а острия гвоздей не доходили до ходовой поверхности каблуков на 2-3 мм. 48

Количество гвоздей при прикреплении каблуков в женской обуви - 7 шт., в мужской обуви размеров 24,5-26,5-9 шт., 27-30,5-11 шт.

Каблуки в паре должны быть одинаковыми по высоте, форме и размеру.

Б. Гвозди навинтованные № 16, 18, 20.

В. Машины 04222/Р1, модёли А фирмы БУСМК (Англия), 947 фирмы "Сигма" (Италия), 123К фирмы "Шён" (ФРГ) для прибивания каблуков к обуви, молоток, гвоздевытаскиватель, кусачки.

Примечание. Номера гвоздей в зависимости от высоты низких каблуков и толщины деталей низа в пяточной части обуви устанавливает лаборатория фабрики.

51. ПРОВЕРКА И ЧИСТКА ГВОЗДЕЙ ВНУТРИ ОБУВИ-

А. Концы тексов и других металлических крепителей, выступающих над поверхностью стельки, удаляют. Неровности на поверхности стельки устраняют.

В. Шарошка, кусачки.

52. Вклеивание вкладных стелек и мягких подпяточников

А. Вкладную стельку, предварительно сдублированную с подпяточником, промазывают клеем с бахтармяной стороны, не загрязняя лицевую сторону, и вклеивают в обувь гак, чтобы основная стелька была полностью закрыта. Не допускаются перекосы, морщины, складки и загрязнения деталей.

Б. Клей (рецепты 10 а, б, в; 12 а; 13 а, б; 15).

В. Машины МНВ-О, модели 6004 фирмы "Гестика" (ФРГ) для намазки деталей обуви, банка Б-1, кисть.

53. Протирка уреза подошв

А. Урез подошвы тщательно протирают суконкой. Урез должен быть чистым и блестящим.

В. Стол СТ-Б, суконка.

54. Чистка обуви

А. Верх, подкладку и низ обуви очищают от загрязнений. Пыль удаляют щеткой, грязные пятна от водных отделочных красок водой или смывочной жидкостью, пятна от клеев стирают резинкой. При чистке покрытие верха обуви не должно быть нарушено.

Б. Смывочная жидкость (рецепты 66, 67, 67а).

В. Машина ХПП-3-0 для холодного полирования подошв и чистки верха обуви, банка Б-1, текстильные тампоны.

55. Формование голеиищ сапог, с разглаживанием по передней линии и заднему шву

А. Сапог надевают на металлические правила машины, на которых голенища расправляются и разглаживаются электроутюгом по передней линии и заднему шву. Сапоги на правилах обрабатываются в двух зонах: горячим влажным воздухом и холодным воздухом. Температура воздуха в горячей зоне регулируется в пределах 70-180° С, время формования 10-30 с.

После выполнения операции голенища сапог должны сохранять приданную форму.

В. Машина МФГ-О или машины конструкции фабрик, электроутюг.

56. Утюжка верха обуви и кожаной подкладки

А. Мелкие складки и морщины на верхе и кожаной подкладке разглаживают. Температура электроутюга не должна превышать 90° С.

Для исключения повреждений покрытия верха обуви утюжки должны быть обтянуты пленкой из фторопласта.

В. Стол, электроутюг, банка для силиконового крема, сосуд с водой, губка, мягкая ткань, пленка из фторопласта.

57. Обрезка излишков подкладки

А. Излишки подкладки по верхнему канту обрезают, не повреждая верха обуви.

В. Машина Р5 фирмы "Сигма" (Италия), модели V фирмы БУСМК (Англия) для вырезания ажурных отверстий в готовой обуви, стол СТ-Б, нож, ножницы.

58. Ручная отделка обуви

А. Все механические повреждения на обуви, не влияющие на носкость и качество готовой обуви, тщательно заделывают, товарный вид обуви при этом не должен быть ухудшен. Неотполированные места на ходовой поверхности, урезе кожаных подошв и каблуках с обтяжкой под наборный отполировывают на щетках с воском.

Б. Краски (рецепт 33), смывочная жидкость (рецепты 66, 67, 67а), вода, отделочный воск (рецепты 34, 35, 36), полиэтиленовый воск ПВ-300, восковые карандаши в цвет верха обуви.

В. Стол СТ-Р, банки Б-1, тупой нож, ножницы, электроутюг, отводка, суконка, кисти беличьи.

59. Ретуширование и тонирование верха обуви

А. Нарушения покрытия верха обуви ретушируют краской под цвет или с применением восковых карандашей в цвет верха 50 обуви. Заретушированные места не должны выделяться. При ретушировании не должен быть загрязнен низ обуви. Для исключения загрязнений уреза подошв рекомендуется в местах ретуширования его заклеивать липкой лентой.

Для создания теневых эффектов, подчеркивающих края деталей, строчки, перфорации, верх обуви тонируют контрастной по цвету краской или с применением восковых цветных кремов. Тонирование должно производиться согласно утвержденному образцу.

Ретуширование и тонирование обуви рекомендуется производить методом распыления краски. Допускается ретуширование производить вручную с помощью'беличьих кистей.

Б. Краски для ретуширования (рецепт 33), краски для тонирования (рецепт 39, 39а), восковые кремы.

В. Установка АК-0 для аппретирования и крашения готовой обуви, стол СТ-Р с устройством для подсушки, распылители, банка Б-1, беличьи кисти.

60. Формование пяточной части обуви

А. Формование и разглаживание обуви в пяточной части туфель производится последовательно на горячих и холодных пуансонах; Время формования на каждом пуансоне 5-20 с. Температура горячего пуансона 80-100°С, а холодного - 0-(-5)°С.

В. Машина МФБ-0 фирмы БУСМК (Англия) для формования берцев, биметаллический термометр, песочные часы.

61. Разглаживание верха и подкладки обуви

А. Складки и морщины на верхе обуви и подкладки разглаживают направленной струей горячего воздуха или горячего влажного воздуха и электроутюгом, обтянутым фторопластовой пленкой. Лицевое покрытие кожтовара верха и подкладки не должно быть повреждено. Температура на поверхности верха обуви не должна превышать 100° С.

В. Машины 04219/Р5, 6 фирмы БУСМК (Англия) 073 или G-15 фирмы "Зандт" (ФРГ), аппарат модели 158Г фирмы "Шён" (ФРГ) для обдува обуви горячим воздухом, электроутюг, фторопластовая пленка, биметаллический термометр ТБ-21.

62. Аппретирование верха обуви, сушка

А. Всю поверхность верха обуви и обтяжек каблуков из верхних кожтоваров покрывают тонким ровным слоем аппретуры или воскового крема в цвет верха обуви, не допуская пропусков, подтеков и полос. Аппретуру на основе нитролаков наносят распылением, шеллачно-спиртовую или восковую аппретуры наносят морской губкой, восковой крем наносят тампоном из текстиля.

Обувь просушивают в течение 8-10 мин. После сушки верх обуви должен иметь красивый внешний вид.

Б. Аппретуры (рецепты 43, 44, 47, 51), водно-эмульсионный крем в цвет верха.

В. Установка АК-О для аппретирования и крашения готовой обуви, стол СТ-Р с устройством для подсушки, сосуд с вращающимся валиком для аппретуры, морская губка, тампоны из текстиля.

63. Полирование обуви

А. Полирование верха обуви производят в случае использования для аппретирования восковой аппретуры и воскового крема.

Полирование верха и низа обуви производят в несколько приемов:

Полирование на щетках из текстиля с абразивным воском.

Полирование на волосяных щетках с применением бесцветного отделочного воска.

Окончательное полирование на мягких текстильных щетках или щетках из шерстяных волокон.

После полирования верх и низ обуви должен иметь красивый однородный блеск.

Б. Отделочные воски (рецепты 34, 35, 36); абразивный воск (рецепты 37); неокрашенный полиэтиленовый воск ПВ-300 или сплав полиэтиленового воска ПВ-200 - 90 вес. ч. и монтанвоска отбеленный - 10 вес. ч.

В. Машины ХПП-3-0 или 04218/Р7, набор щеток.

Примечание. Полирование на текстильных щетках с абразивным воском-операция, рекомендуемая Для очистки поверхности и проявления полирэффекта на верхе и деталях низа обуви, в том числе каблуках.

64. Застегивание "молний", пряжек, пуговиц или шнурование готовой обуви

А. Застежки-молнии закрывают в каждой полупаре обуви. Ремешки в обеих полупарах застегивают на пряжки или пуговицы, а обувь с блочками шнуруют не менее, чем на две нижних пары блочек. Концы шнурков вкладывают внутрь обуви. Длина шнурков должна соответствовать роду и размеру обуви. Шнурки подбирают в тон обуви или отделки.

Б. Шнурки.

В. Стол СТ-Б с приспособлением ПСН-3.

65. Клеймение фабричной марки, размера, полноты и цены

А. Клеймо фабричной марки, размера, полноты и цены проставляют в соответствии с ГОСТ в геленочной части подошв с ходовой стороны методом горячего тиснения.

Оттиск клейма должен быть четким.

В. Машина КТЗ-1-0 для клеймения обуви, набор клейм, ящик с гнездами для клейм.

66. Упаковка обуви в коробки с вкладыванием картонных каркасов

А. В каждую полупару обуви в носочную часть вставляют картонный (пластмассовый) каркас или вкладыш типа "пузыря" и каркас в голенища для сапожек, затем каждую полупару обертывают в пергаментную бумагу или вкладывают в полиэтиленовый мешочек и укладывают в коробку носками в разные стороны и подошвами к боковым стенкам коробки. Коробка и маркировка на ней должны соответствовать требованиям стандарта.

Б. Коробки, пергаментная бумага или полиэтиленовые мешочки, картонные или пластмассовые каркасы, штемпельная краска (рецепт 61), клей (рецепты 10, 15, 14, 13).

В. Стол СТ-УО, стеллаж полочный СЖ-2, стул винтовой СЖ-11; сосуд для клея, кисть, штемпельная подушка, набор клейм.

При производстве обуви следует соблюдать меры предосторожности, предусмотренные "Правилами техники безопасности и производственной санитарии для предприятий обувной промышленности", ЦНИИТЭИлегпром, Москва, 1972, и приказом Минлегпрома СССР от 10.03.76 № 122 "О пожаре на Бакинской обувной фабрике № 2 и дополнительных мерах по усилению противопожарной защиты предприятий и организаций системы Минлегпрома СССР".

Заместитель директора ЦНИИКП В. П. Рохлин

Заместитель директора УКРНИИКП В. С. Островский

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"