Технологический процесс

1. Выравнивание подошв по толщине

Подошвы выравнивают с неходовой стороны. Толщина подошв должна соответствовать требованиям технических условий на данный вид обуви, а припуск на дальнейшую обработку составлять 0,3-0,5 мм. Толщину деталей измеряют в середине пучковой части.

Машина ДН-2-0, 05260/Р1, 05095/Р1 для выравнивания по толщине деталей низа обуви, толщиномер ТР25-100 по ГОСТ 11358-74.

2. Шкурение подошв с неходовой стороны, удаление пыли

А. Подошвы шкурят с неходовой стороны по всей поверхности без выхватов и пропусков.

В. Полуавтомат 04163/Р3, абразивный камень № 50, 60 по ГОСТ 2424-75, шлифовальная шкурка с зернистостью 63-100 по ГОСТ 5009-75, волосяные щетки.

3. Шлифование подошв с ходовой стороны, удаление пыли

А. Подошвы с ходовой стороны подвергаются тонкому шлифованию таким образом, чтобы сохранить мерею кожи. Тонкое шлифование облегчает последующее полирование подошв с воском. Пыль после шлифования удаляется.

В. Машина модели Р73 фирмы "Коголо" (Италия) с колеблющейся лентой для обработки ходовой поверхности подошв, узел отсоса и пылеулавливающий фильтр, шлифовальная шкурка с зернистостью 6-10 по ГОСТ 5009-75.

Примечание. Операция рекомендуемая.

4. Фрезерование подошв в пачках, парах, полупарах

А. Для получения прямого уреза кожаные подошвы укладывают в пачки по 3 пары, для получения фигурного уреза подошвы фрезеруют парами или полупарами.

Подошвы подбирают в пачки одного ^-размера, фасона. В пачку укладывают правые и левые полупары подошв таким образом, чтобы они располагались лицевой стороной к центру пачки.

Фрезерование уреза производят по копирам, соответствующим размерам обработанных подошв. На копир, закрепленный на машине, подошвы накладывают таким образом, чтобы припуск на фрезерование был одинаковым по всему периметру. После фрезерования урез должен быть ровным, без выхватов и пропусков, с четко выраженным профилем.

В. Машина ФКП-О, НР-502 фирмы "Анвер" (Франция), модели 583 фирмы "Альбеко" (Франция), 209А фирмы "Ральфе" (Англия), машина FS линии "Туттоскарпа" (Италия), фрезы, копиры, шаблоны, линейка металлическая измерительная по ГОСТ 427-56.

5. Чистка уреза подошв от пыли с одновременным полированием с воском

А. Подошвы, отфрезерованные по урезу, в пачках очищают от пыли вращающимися волосяными щетками, на которые предварительно нанесен отделочный бесцветный воск.

Б. Отделочный бесцветный воск.

В. Машина ХПП-3-0 и ОКП-0.

6. Горячее тиснение размера подошв и знака "натуральная кожа"

А. Горячее тиснение знака "натуральнаья кожа" и размера производится на ходовой стороне подошв в середине геленочной части каждой полупары. Оттиск должен быть четким.

В. Пневматическая машина модели ВС-11/В фирмы "Коголо" (Италия) для клеймения товарного знака или размеров подошв, машина КТЗ-1-0, набор клейм.

7. Окрашивание уреза подошв и боковой поверхности каблука

А. Плоские подошвы поштучно закрепляют в зажимное устройство машины и производят окрашивание уреза методом переноса краски с металлического валика. Краска на урезе подошв должна быть нанесена ровно, без пропусков и подтеков на ходовую поверхность. После окрашивания подошву вынимают из зажимного устройства машины и укладывают в сушильное устройство для полной сушки краски.

Подошвы с наклеенным рантом, подметкой и скрепленные с каблуком с обтяжкой под наборный окрашивают по урезу и боковой поверхности каблука вручную кистью. Окрашивание производят таким образом, чтобы не загрязнить ходовую поверхность подошв. После окрашивания подошвы с каблуком устанавливают в сушильное устройство. Время сушки краски 5-7 мин при комнатной температуре.

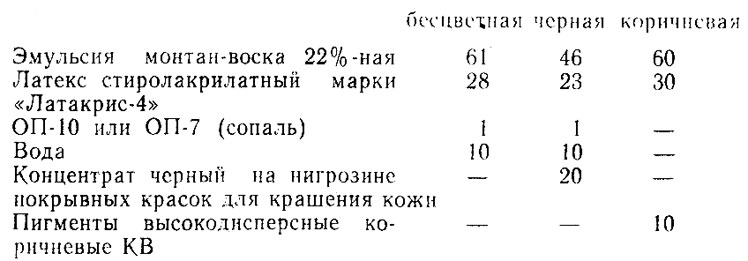

Б. Краски на восковой основе следующего состава:

Для отделки уреза кожаных подошв в черный и коричневый цвета могут быть использованы восковые краски для отделки кожаного низа обуви рецепт 17.

В. Машина модели TS-2 фирмы "Коголо" (Италия) для окрашивания уреза подошв; машина модели 44 фирмы "Морбах" (ФРГ) для окрашивания уреза подошв; сушильное устройство; стол СТ-В-3; сосуды с краской; кисти.

8. Профилирование подошв

А. Профилирование подошв производят с неходовой стороны с помощью сменных матриц. Матрицы для профилирования подошв изготовляют раздельно для правых и левых полупар. На одной матрице обрабатывают подошвы трех-четырех смежных размеров. Толщина спущенных краев в носочно-пучковой части подошв должна соответствовать толщине подошв, указанных в стандарте или технических условиях; толщина в геленочной части должна быть 1,7±0,3 мм, в крокульной части 1,3±0,2 мм.

В. Машина модели V32RAS-2 фирмы "Кобнер" (Италия), машина 05229/Р1 (ЧССР), машина модели 210A фирмы "Ральфе" (Англия), толщиномер ТР25-100 по ГОСТ 11358-74.

9. Уплотнение уреза подошв

А. Подошвы уплотняют по урезу на машине с фрезой, имеющей профиль уреза, вращающейся в обратную сторону к направлению резания, или профилированным валиком.

После выполнения операции урез подошв должен иметь гладкую уплотненную поверхность заданного профиля.

В. Машина модели gL10 фирмы "Коголо" (Италия) для уплотнения уреза подошв, машина типа конструкции Ленинградского производственного обувного объединения "Скороход" для фрезерования подошв полупарами, фрезы.

Примечание. Операция, рекомендуемая для подошв с полукруглым или фигурным урезом.

10. Желобление подошв в носочно-пучковой части с неходовой стороны с образованием по периметру бортика

А. Операция выполняется с целью создания ложа для укладки затяжной кромки обуви и определения размера открытого края подошв.

Подошву лицевой стороной укладывают на стол машины и рабочим органом машины (вибрирующим ножом) выбирают канавку, равную ширине затяжной кромки с образованием по периметру подошвы бортика заданной ширины и высоты. Толщина подошв с учетом желобления в готовом виде должна отвечать требованиям ТУ или стандарта.

В. Машина модели 48А фирмы "Морбах" (ФРГ); толщиномер TP 25-100 по ГОСТ 11358-74.

Примечание. Операция рекомендуемая.

11. Формование подошв

А. Подошвы формуют по полупаре. Профиль следа подошвы после формования должен соответствовать профилю следа колодки данного фасона и размера. Режим формования в зависимости от свойств подошвенной кожи устанавливается лабораторией фабрики.

В. Машина модели P64/S фирмы "Коголо" (Италия) для формования подошв и стелек, машина модели 52С фирмы "Шён" (ФРГ), 05020/Р4 (ЧССР).

12. Шкурение подошв в носочно-пучковой части с ходовой стороны, удаление пыли

А. Для наклеивания профилактических подметок подошвы с ходовой стороны шкурят по всей поверхности подметочной части без выхватов и пропусков. Пыль с обработанной поверхности удаляют.

В. Машина модели Z5 фирмы "Коголо" (Италия) для шкурения подошв в подметочной части, машина для шкурения подошв под каблук конструкции МПО "Пролетарий", абразивные камни по ГОСТ 2424-75 № 50, 60, шлифовальная шкурка с зернистостью 63-100 по ГОСТ 5009-75.

13. Шкурение профилактических подметок, удаление пыли

А. Шкурение резиновых профилактических подметок производят до полного удаления глянца. Пыль с обработанной поверхности удаляют.

В. Полуавтомат 04163/P3, абразивный камень № 50, 60 по ГОСТ 2424-75, волосяные щетки.

14. Нанесение клея на подметочную часть подошв и профилактические подметки, сушка клея

А. На отшкуренную поверхность подметочной части подошв и профилактические подметки равномерно без пропусков и подтеков по всей поверхности наносят клей один раз и высушивают. Время сушки 15-20 мин. При длительном хранении деталей необходима повторная намазка клеем или термоактивация.

Б. Наиритовый клей (рецепт 1 а, б, в, д, е), импортный неопреновый клей.

В. Машина пневматическая модели 2/С фирмы "Коголо" (Италия) с кистью для нанесения клея, сосуд для клея, кисти.

15. Наклеивание профилактических подметок на подошвы

А. Подметки могут наклеиваться на подошвы без активации и с термоактивацией клеевых пленок. .

При работе без активации клеевые пленки на склеиваемых поверхностях должны сушиться не более 25-30 мин.

При работе с термоактивацией подошвы с подметками склеиваются после сушки и последующей пролежки в течение 24 часов.

Режим активации: температура 80-110° С, продолжительность разогрева 40-90 с.

При температуре активации 200-250° С, продолжительность разогрева 3-5 с.

Продолжительность прессования 20 с, давление прессования 2,5-3,5 атм.

Недочеты приклеивания устраняют немедленно после проведения операции склеивания.

В. Пресс ППГ-4-0, секундомер

16. Обрезка излишек профилактических подметок по контуру подошв

А. Излишки выступающих краев профилактических подметок после приклеивания к подошвам обрезают по краю кожаных подошв, не задевая их уреза.

Б. Машина NR-150/F для обрезки излишков подметок фирмы "Коголо" (Италия). Машина 10732/Р5 (ЧССР) для обрезки излишек язычка подошвы.

17. Нанесение клея по контуру подметочной части подошв с неходовой стороны, сушка клея

А. На подметочную часть подошв с неходовой стороны по контуру наносят клей на ширину 10-15 мм и высушивают в течение 15-20 мин. При длительном хранении деталей необходима повторная намазка клеем.

Б. Клей наиритовый (рецепт 1 а, б, в, д, е).

В. Машина FB63 "Коголо" (Италия), секундомер, линейка металлическая измерительная по ГОСТ 427-56, машина модели PMS фирмы "Шефер" (ФРГ), кисти, сосуд для клея, сушило.

18. Нанесение клея на декоративный рант, сушка клея

А. На отшкуренный с нелицевой стороны рант наносят тонкий ровный, без пропусков и подтеков слой клея и высушивают в течение 10-15 мин при температуре окружающей среды. При длительном хранении намазанного клеем ранта необходима повторная намазка.

Б. Клей наиритовый (рецепт № 1 а, б, в, д, е).

В. Машина модели FB63 фирмы "Коголо" (Италия), секундомер, машина модели RAFA-Z фирмы "Шефер" (ФРГ), устройство для сушки клея с вытяжкой, машина типа конструкции Ворошиловградского производственного обувного объединения.

19. Наклеивание ранта по контуру подметочной части и подошв

А. Подошву и конец ранта закрепляют в зажимном устройстве машины для наклеивания ранта и транспортируют с одновременным обжатием и подачей в зону склеивания через сопло горячего воздуха. Рант должен быть наклеен точно по краю периметра подошвы. Температура воздуха в зоне приклеивания 120-130° С.

В. Машина модели gLg фирмы "Бруджи" (Италия), модели RAFA-У-П фирмы "Шефер" (ФРГ), модернизированная для приклеивания ранта на подошву, швейная машина 94 кл., термометр.

20. Спускание концов наклеенного ранта

А. После наклеивания ранта на подошву концы его сошкуриваются или обрезаются со спуском на 5-7 мм. Переход от ранта к подошве должен быть плавным, без выхватов подошвы.

В. Машина модели gL 13 фирмы "Бруджи" (Италия) для спускания концов ранта, машина модели RAFA-B фирмы "Шефер" (ФРГ) для обрезки концов ранта, сапожный нож.

21. Шлифование уреза подошв с наклеенным рантом, профилактической подметкой в пучковой части

А. Подошвы шлифуют по урезу подметочной части два раза на грубой и мелкой шкурке на машине с бесконечной лентой. Для шлифования подошву укладывают на рабочий упор машины и осторожно шлифуют по урезу для удаления излишков ранта, профилактической подметки и придания ему гладкости. При шкурении не должна быть нарушена форма подошв.

В. Машина модели 14 фирмы "Коголо" (Италия) для шлифования со встроенным пылесборником, шлифовальная шкурка по ГОСТ 5009-75 зернистостью 32-63, 12-16.

22. Шкурение пяточной части подошв под каблук

А. Подошвы шкурят с ходовой стороны в пяточной части, не допуская выхватов, пропусков и перешершовки. Отшкуренная поверхность в пяточной. части подошв должна соответствовать форме ляписа каблука. Пыль с обрабатываемой поверхности удаляют.

В. Машина для шкурения подошв под каблук конструкции МПО "Пролетарий", абразивные камни № 50 и 60 по ГОСТ 2424-75 или шлифовальная шкурка с зернистостью 63-100 по ГОСТ 5009-75.

23. Нанесение клея на пяточную часть подошв и ляпис каблука, сушка клея

А. На отшкуренную поверхность пяточной части подошв и ляпис каблука наносят без пропусков тонкий слой клея и высушивают в течение 15-20 мин. При длительном хранении намазанных клеем деталей необходима повторная намазка.

Б. Клей наиритовый (рецепт № 1 а, б, в, д, е).

В. Стол СТ-В-3 с вытяжкой, сушило, сосуд для клея, кисть, устройство модели 2/С фирмы "Коголо" (Италия) для нанесения клея, секундомер.

24. Наклеивание каблуков на пяточную часть подошв и дополнительное крепление скобками

Каблук накладывают на пяточную часть подошвы точно по ее контуру и помещают в пресс для склеивания. Продолжительность склеивания 15-20 с, давление прессования 2,5-3,0 атм. После приклеивания производят дополнительное крепление пяточной части подошвы к ляпису каблука на две скобки.

Пресс модели V7 фирмы "Коголо" (Италия) для наклеивания каблуков на пяточную часть подошвы, пневматический пистолет модели 4500 фирмы "Коголо" для крепления скобками, секундомер, машина модели 616 фирмы "Ральфе" (Англия)

25. Шкурение фронта каблуков с обтяжкой из верхних кожтоваров

А. Края кожаной обтяжки, загнутые на фронт каблука, шкурят, не допуская царапин и порезов на обтяжке.

В. Машина № 2 фирмы БУСМК (Англия), МВК-1-0, 04152/Р1, № 14 С фирмы "Морбах" (ФРГ), металлические щетки.

26. Нанесение клея на язычок подошв и фронт каблуков, сушка клея

А. На неходовую поверхность язычка подошвы и фронт каблуков наносят клей равномерно, без подтеков и пропусков, и высушивают в течение 15-20 мин. При длительном хранении намазанных клеем деталей необходима повторная намазка.

Б. Клей наиритовый (рецепт 1 а, б, в, д, е).

В. Стол СТ-В-3 с вытяжкой, сушило, сосуд для клея, кисти, устройство модели 2/С фирмы "Коголо" (Италия) для нанесения клея, секундомер.

27. Наклеивание язычков подошв на фронт каблуков, обрезание излишков в крокульной части, вставка набоек

А. Язычок подошв наклеивают на фронт каблуков и помещают в пресс на 15-20 с. Излишки подошв в крокульной части и набоечной части обрезают и вставляют набойку".

В. Пресс модели V7 фирмы "Коголо", машина модели 616 фирмы "Ральфе" (Англия) для приклеивания крокуля, стол со штуцером, молоток, машина 10732/Р5 (ЧССР) для обрезки излишков язычка подошвы.

28. Шлифование боковой поверхности каблуков и уреза пяточной или крокульной части подошв

А. Край подошвы в пяточной части шлифуют шкуркой, одетой на эластичный цилиндрический валик таким образом, чтобы его форма была продолжением боковой поверхности каблука. Боковую поверхность каблука и урез крокульной части подошв шлифуют шкуркой, одетой на овальный надувной валик. После шлифования форма каблука должна быть сохранена, боковая поверхность каблуков должна иметь гладкую бархатистую поверхность. Пыль с поверхности должна быть удалена.

В. Шлифовальная машина № 4 фирмы "Бруджи" (Италия) со встроенным пылесборником, Шлифовальная шкурка по ГОСТ 5009-75 для шлифования края подошв с зернистостью 32-63, для шлифования боковой поверхности каблуков с зернистостью 12-16.

29. Полирование с воском уреза подошв, боковой поверхности каблуков и ходовой поверхности подошв

А. Для полирования уреза подошв, боковой поверхности каблуков и ходовой поверхности подошв на широкую (для ходовой поверхности подошв и боковой поверхности каблуков) и узкую (для уреза подошв) лепестковые щетки наносят абразивный воск, который со щеток переносится на обрабатываемые поверхности, после чего производится полирование на тряпичной щетке. Далее отделочный воск наносят на волосяную щетку с коротким жестким волосом и переносят на отделываемую поверхность. Окончательное полирование производится на мягких щетках из шерстяных нитей.

Б. Абразивный и бесцветный отделочный воск.

В. Машина ХПП-3-0 или щеточная машина модели № 9 фирмы "Коголо" (Италия) со встроенным пылесборником, набор щеток.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"