Монтаж, регулирование и пуск машины

Машина ЗНК-2-О поставляется потребителям в собранном виде. К ней прилагается комплект монтажно-эксплуатационных инструментов.

Сооружать специальный фундамент для установки машины не требуется. Нужно только, чтобы площадка была ровной и ее уклон не превышал действующих строительных норм.

После удаления с деталей и механизмов пыли, грязи и консервирующих покрытий машину подключают к электрической сети цеха и заземляют. Затем смазывают подвижные соединения всех механизмов маслом' Индустриальное-20 (ГОСТ 1707-52), исключая внутреннюю полость обоймы пластинодержателей 33 (см. рис. 29). Их смазывают дисульфатом молибдена MoS2 в виде порошка, пасты или используют его как добавку в густые смазки или масла.

После этого в бак гидропривода заливают масло, а в механизм подачи клея загружают клей-расплав.

Далее включают электрообогревание и после расплавления клея-расплава (при установленной температуре рабочих органов), пользуясь руководством по эксплуатации, проверяют машину и действие всех ее механизмов на холостом ходу.

При этом, следят, чтобы:

ролики 25 (см. рис. 28) механизма носочного прижима не заклинивались в пазах направляющих планок 26, а цилиндрическая направляющая 12 - в отверстии рычага 1;

ролики 21 (см. рис. 29) пластинодержателей 33 механизма затяжных пластин перемещались без заеданий в пазах верхней плиты 4, а верхняя 4 и нижняя 3 плиты обоймы для пластинодержателей 33 - в направляющих пазах 27;

ползуны 43 не заклинивались в направляющих корпуса 12; сопла 20 (см. рис. 30) механизма стелечного упора не застревали в отверстиях обоймы 21;

ползун 4 механизма стелечного упора не заклинивался и не имел повышенного люфта в пазу 22 (см. рис. 31) механизма пяточного прижима;

плунжер 15 (см. рис. 32) механизма подачи клея не заклинивался в гильзе 14;

шарики 1 и 2 шариковых клапанов не застревали в своих гнездах и надежно перекрывали отверстия в соответствующих седлах;

подвижные губки 3 (см. рис. 34, а) носочных, боковых и пучковых клещей без заеданий поворачивались на шарнирах;

рычаги 15 (см. рис. 34, а) и 24 (см. рис. 34, б) в носочных, боковых и пучковых клещах надежно фиксировались мелким зубом плунжера 16 (см. рис. 34, а);

в шарнире 9 (см. рис. 31) механизма пяточного прижима не было заеданий;

в направляющих 8 и 15 этого механизма не было заеданий и повышенного люфта;

золотники управления переключались плавно; штоки гидравлических цилиндров, кареток, тяг и других деталей во всех механизмах двигались плавно.

Если механизмы и детали движутся без непредвиденных задержек, не производя постороннего шума, не мешая друг другу, машину оетанавливают и производят пригонку ее рабочих органов (затяжных пластин и обжимной формы) к соответствующим поверхностям обрабатываемой обуви.

В процессе пригонки рабочих органов периодически проверяют качество выполняемой на машине технологической операции и регулируют механизмы в нужном направлении.

Работа на машине производится стоя. Поочередно обрабатывают левую и правую полупары обуви.

Оператор берет полупару и вытягивает заготовку верха настольными клещами 10 (см. рис. 26) в продольном направлении (вне рабочей зоны), затем заправляет носок заготовки в губки 7 носочных клещей (рис. 37), прижимает стельку к стелечному упору 24, а носок колодки к носочному упору 19 и нажимает правой ногой на левую площадку электропедали 1 (см. рис. 26), если электропедаль находится справа от него. При этом клещи схватывают край носка заготовки верха (гидроцилиндр 18, рис. 37) и, поворачиваясь по часовой стрелке относительно горизонтальной оси, производят продольную ее вытяжку (гидроцилиндр 20). На этом заканчивается первый этап технологической операции. Он соответствует первому такту работы гидравлической схемы машины. Обнаруженные дефекты устраняют повторением этого этапа после возвращения рабочих органов машины в исходное положение, нажав на правую площадку электропедали 1 (см. рис. 26).

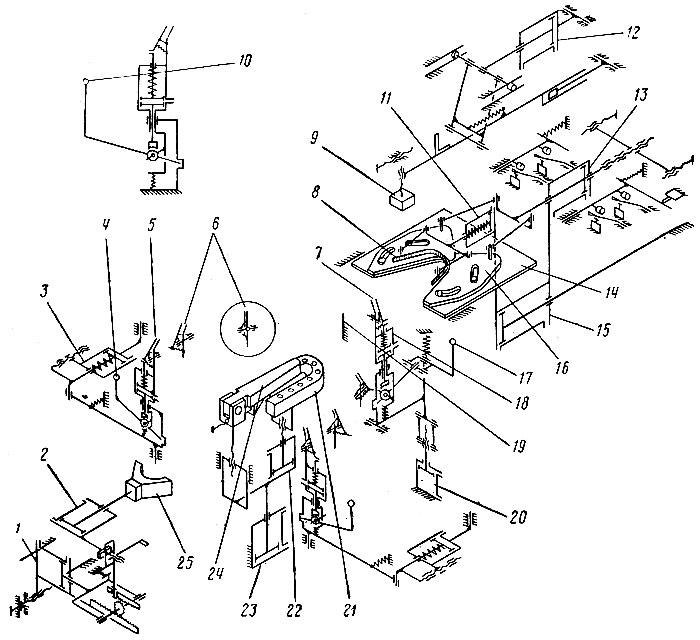

Рис. 37. Кинематическая схема машины ЗНК-2-О

Если дефектов не обнаружено, оператор, заправив края заготовки верха обуви в четверо боковых 6 (см. рис. 37) и двое пучковых 5 клещей, вторично нажимает на левую площадку электропедали. В результате стелечный упор 24 поднимает обрабатываемую обувь (гидроцилиндр 23), а носочные клещи возвращаются в исходное вертикальное положение (гидроцилиндр 20). Заканчивается второй этап технологической операции - обтяжка заготовкой колодки и второй такт работы гидравлической схемы.

Недостаточная вытяжка заготовки верха или ее смещение относительно колодки устраняются рукояткой 17 носочных клещей,! рукоятками 10 боковых и рукоятками 4 пучковых клещей, Правильное положение заготовки верха обуви на колодке контролируется по световой сетке, проектируемой оптическим ориентиром 7 (см. рис. 26) на ее носочную часть.

Другим средством исправления дефектов на втором этапе технологической операции является коленный рычаг 3. Нажатием на него опускают стелечный упор 24 (гидроцилиндр 23, рис. 37), заготовка верха при этом удерживается клещами и, переставляя колодку на нем в новое положение, освобождают коленный рычаг 3 (см. рис. 26).

Если дефектов не обнаружено или они устранены, оператор третий раз нажимает на левую площадку электропедали. Пяточный прижим 25 (см. рис. 37) устанавливается над лотком 9 (см. рис. 26) для приема обуви (гидроцилиндр 1, рис. 37); затем обойма 14 (гидроцилиндр 15) перемещается справа налево; затяжные пластины подводятся к обуви; пяточный прижим 25, перемещаясь слева направо (гидроцилиндр 2), прижимается к пяточной части обуви; носочный прижим 9, перемещаясь справа налево и опускаясь, прижимается к носочной части обуви (гидроцилиндр 12); пучковые клещи 5, поворачиваясь относительно вертикальных осей (гидроцилиндры 3), заводят затяжной припуск заготовки в пучковой части под стельку; обойма 21 для нанесения клея, поднимаясь, прижимается к стельке обрабатываемой обуви (гидроцилиндр 22) и одновременно происходит впрыскивание клея (гидроцилиндр 9, см. рис. 32); носочная обжимная форма 8 (см. рис. 37) охватывает носочную часть обуви (гидроцилиндр 11); затяжные пластины 16 начинают двигаться под носочно-пучковую часть обрабатываемой обуви (гидроцилиндр 13).

Спустя некоторое время раскрываются губки носочных 7, потом губки боковых 6 и губки пучковых 5 клещей; прекращается впрыскивание клея, обойма 21 опускается, пучковые клещи 5, поворачиваясь в обратном направлении относительно вертикальных осей, возвращаются в исходное положение, и, наконец, опускается стелечный упор 24, а носочный прижим 9 с большей силой прижимает обувь к затяжным пластинам 16. По истечении времени выдержки обуви под давлением рабочие органы машины автоматически возвращаются в исходное положение, а обработанная полупара обуви падает в лоток 9 для приема обработанной обуви (см. рис. 26). На этсгм заканчивается последний этап технологической операции и третий такт работы гидравлической схемы.

Глухая клеевая затяжка носочно-пучковой части обуви закончена.

Далее оператор берет с конвейера для обработки новую полупару, проверяет качество обработки взятой из лотка полупары и перекладывает ее на конвейер.

Для выполнения технологической операции машину настраивают следующим образом.

1. В соответствии с фасоном и размерами обрабатываемой обуви:

устанавливают и регулируют в пластинодержателях 33 затяжные пластины 19 требуемой конфигурации (см. рис. 29 и с. 61);

устанавливают на концах планок 36 и регулируют по носочной части обрабатываемой обуви носочную обжимную форму 37 (см. там же), изменяя положение гидроцилиндра 6;

устанавливают и регулируют обойму 21 для нанесения клея (см. рис. 30 и с. 64);

регулируют положение по высоте и продольное перемещение упора 19 механизма носочного прижима (см. рис. 28 и с. 59);

регулируют высоту, перемещение, угол поворота, положение относительно контура следа обрабатываемой обуви носочных, боковых и пучковых клещей (см. рис. 33 и с. 68);

регулируют положение, яркость и резкость изображения проектируемой на носочную часть заготовки верха обрабатываемой обуви сетки оптического ориентира 7 (см. рис. 26).

2. В соответствии с продольной кривизной колодки и размером обрабатываемой обуви устанавливают упор 24 механизма пяточного прижима по высоте и в поперечном направлении (см. рис. 31 и с. 64).

3. В соответствии с конструктивными" особенностями обуви регулируют подъем и положение стелечного упора 17, а также обоймы 21 для нанесения клея (см. рис. 30 и с. 64).

4. В соответствии с порядком движения рабочих органов машины и режимами их воздействия на обрабатываемую обувь регулируют другие элементы механизмов, а также гидро- и электроаппаратуру, давление масла, время выдержки, последовательность воздействия, скорости и пути перемещений, натяжение пружин и т. д.

5. В соответствии с конструкцией заготовки верха обуви и свойствами ее материалов регулируют температуру нагревания затяжных пластин.

6. В соответствии со свойствами клея-расплава регулируют температуру нагревания его в резервуаре механизма подачи клея, температуру обогревания шланга для подачи клея и температуру нагревания обоймы для нанесения клея.

7. Регулируют количество наносимого на стельку обрабатываемой обуви клея-расплава (см. с. 65).

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"