§ 1. Общие положения при разработке плоских деталей

При конструировании подошв, подложек и подметок исходными данными являются: техническое задание на разработку, эталон колодки, шаблон стелечной поверхности, техническое описание заготовки и деталей низа, затянутая на колодку заготовка, коэффициенты деформации изделия и метод крепления деталей низа.

Для получения развертки со стелечной поверхности колодки используют оригинал колодки или при его отсутствии подбирают колодку с достаточно четкими гранями между боковой и стелечной поверхностями.

Наряду с этим часто встречаются колодки с нечетко выраженной гранью, особенно с внутренней стороны геленочной части. В этом случае границу между поверхностями уточняют и наносят карандашом. При получении развертки со стелечной поверхности колодку ставят на лист бумаги и отвесно поставленным карандашом обводят контур ее следа. К контуру прибавляют припуск 7 - 10 мм, бумагу обрезают по линии припуска и по всему контуру делают надрезы глубиной 15 - 20 мм с расстоянием между ними 10 - 15 мм.

Надрезанную бумагу наклеивают на след колодки с последующим огибанием полосок по грани и отметкой карандашом полученного контура. После этого стельку (с необрезанным припуском) снимают с колодки, наклеивают на бумагу и вырезают по намеченному контуру. Полученный шаблон стелечной поверхности должен соответствовать ГОСТ.

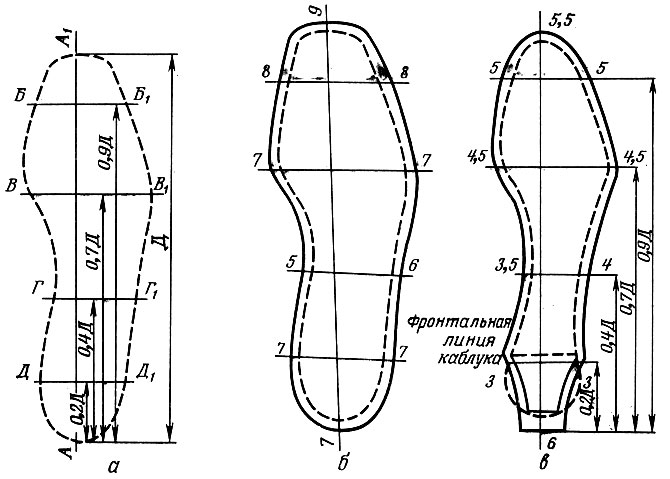

Рис. 78. Построение подошвы: а - общий принцип построения подошвы; б - построение подошвы для обуви на низком каблуке; в - построение подошвы с крокулем для обуви на среднем и высоком каблуке

При построении подошвы (рис. 78) стельку накладывают на бумагу, обводят карандашом или шилом и на контур наносят ось AA1 (рис. 78,а).

Припуск к контуру стельки для построения подошв устанавливают в следующих наиболее характерных участках: в пяточной и носочной частях - по ширине (ББ1, ДД1) и продольной оси (AA1), в геленочной и пучковой - по ширине с обеих сторон (ГГ1, BB1). Толщина и плотность применяемых материалов должны соответствовать техническому описанию и действующим стандартам.

Выбор этих участков вызван резким различием общей толщины применяемых деталей, характером их расположения, величиной выступающего края подошвы и т. п.

Расстояние до ориентирных участков подсчитывают на стельке в зависимости от ее длины. Для этого длину стельки Д умножают на следующие коэффициенты наиболее характерных участков: пяточного - на 0,2; геленочного - на 0,4; пучкового - на 0,7; носочного - на 0,9.

Через намеченные точки проводят линии, перпендикулярные к оси, и продолжают их. Одновременно продолжают и ось на 8 - 10 мм в обе стороны за контур стельки.

На продолжении линий, начиная от контура стельки, откладывают припуски, размеры которых приведены в табл. 9 и 10. После отметки припуска в отдельных местах циркулем параллельно контуру стельки проводят линии припусков.

На участках, где величина припуска к контуру стельки меняется, линии перехода от одного припуска к другому соединяют плавной кривой.

Ниже приведен пример подсчета припуска к контуру стельки, откладываемого при построении пяточной части подошвы в мужской обуви с верхом из кожи хромового дубления и задником из спецкартона. Толщина материалов в центре пяточного закругления составит, мм:

| Задний наружный ремень | 0,8 |

| Задинка | 0,7 |

| Межподкладка | 0,4 |

| Задник | 2,2 |

| Кожподкладка | 0,6 |

| Итого | 4,7 |

Ввиду снижения толщины материалов при формовании .величину припуска к контуру стельки подсчитывают в процентах от полученной суммы толщин элементов верха и промежуточных деталей.

В ЦНИИКП экспериментальным путем установлена упрессовка, %: для носочной части - 60, пяточной - 70 и геленочной - 50.

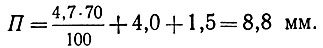

Пример. Расстояние от грани затянутой пяточной части до края подошвы после ее прикрепления (ширина открытого края) равно 3 - 5 мм. Если для расчета принять средний припуск 4 мм при упрессовке 70%, а припуск на обработку подошвы 1,5 мм, то суммарный припуск П к контуру стельки по центру пяточного закругления составит:

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"