§ 1. Разработка деталей верха обуви

Получение контуров деталей. В зависимости от особенностей конструкции заготовки используют различные приемы получения контуров деталей верха. При разработке моделей туфель и полуботинок представляется возможность получения контуров деталей в соответствии с эскизом и формой применяемой колодки.

Для этого на боковую поверхность колодки или жесткую оболочку наносят карандашом линии деталей верха обуви. При симметричном расположении деталей их контуры наносят на одну из боковых поверхностей, при асимметричном - на обе.

Колодку с нанесенными линиями или макет убирают на несколько дней, после чего исправляют контуры. Этот прием необходим потому, что при отработке линий на колодке или жесткой оболочке глаза модельера привыкают к ним и не замечают погрешностей; при повторном осмотре колодки исполнитель быстрее обнаруживает недостатки.

Линии с колодки на развертку переносят следующим образом. На боковую поверхность колодки накладывают прозрачную кальку, предварительно вырезанную по форме развертки. Ее совмещают с пограничными линиями и наносят на поверхность контуры деталей. Затем кальку снимают с колодки, расправляют и, наложив на зачерченную развертку, переносят полученные линии.

При разработке асимметричных моделей для воспроизведения контуров деталей вырезают две кальки-развертки. Детали, зарисованные с внутренней и наружной боковых сторон колодки, сопоставляют и корректируют.

Нанесенные на развертку контуры моделей окончательно уточняют в зависимости от расположения базисных и вспомогательных линий и с учетом деформаций, возникающих в заготовке при формовании.

При разработке моделей ботинок, сапог и сапожек контуры деталей наносят непосредственно на развертку и основой их построения являются базисные и вспомогательные линии. Иногда для построения отдельных деталей (носка, союзки и т. п.), а также для того, чтобы они сочетались с формой колодки, применяют описанный выше прием.

Установление припусков на затяжку. Величина припуска на затяжку зависит от конструкции заготовки, свойств и толщины используемых при ее изготовлении материалов, методов формования заготовки верха и крепления деталей низа обуви, применяемого оборудования, толщины промежуточных материалов и т. п.

Припуск устанавливают в наиболее характерных местах нижнего контура развертки: в носочной части по длине и ширине, в пучковой, геленочной и пяточной частях - по ширине. При конструировании деталей с выделением наружного и внутреннего пучков линию припуска на затяжку внутреннего пучка обозначают небольшой выемкой.

Ориентировочные размеры припусков на затяжку в зависимости от методов крепления и материалов верха обуви приведены в табл. 6.

Таблица 6

Ориентировочные размеры припусков на затяжку в зависимости от методов крепления и материалов верха обуви

| Вид обуви | Метод крепления | Материал верха | Припуск на затяжку в отдельных частях обуви, мм | ||||

| Носочной | Пучковой | Геленочной | Пяточной | ||||

| по длине | по ширине | ||||||

| Ботинки, полуботинки и туфли на низком каблуке | Рантовый механический | Кожа хромового дубления | 13 - 15 | 14 - 16 | 15 - 17 | 17 - 19 | 14 - 16 |

| " ручной | То же | 8 - 10 | 11 - 13 | 12 - 14 | 16 - 18 | 13 - 15 | |

| Прошивной, ронтовопрошивной и гвоздевой | " | 12 - 14 | 14 - 16 | 15 - 17 | 17 - 19 | 14 - 16 | |

| Клеевой | " | 14 - 15 | 16 - 17 | 17 - 18 | 18 - 19 | 15 - 16 | |

| Полусандальный | " | 12 - 14 | 14 - 16 | 15 - 17 | 17 - 19 | 14 - 16 | |

| Парко | " | 4 | 5 | 6 | 7 | 7 | |

| Строчесно-клеевой | " | 3 - 4 | 3 - 4 | 3 - 4 | 3 - 4 | 3 - 4 | |

| Туфли на среднем каблуке | Рантовый ручной | " | 8 | 11 - 12 | 12 - 14 | 17 - 19 | 14 - 15 |

| Клеевой | " | 10 - 12 | 13 - 15 | 15 - 17 | 17 - 19 | 14 - 16 | |

| Туфли на высоком каблуке | Рантовый ручной | " | 8 | 10 - 12 | 12 - 14 | 17 - 19 | 13 - 15 |

| Клеевой | " | 9 - 10 | 13 - 15 | 15 - 17 | 17 - 19 | 14 - 16 | |

| Ботинками с резинками | Рантовый ручной | " | 9 - 10 | 11 - 13 | 12 - 14 | 16 - 18 | 13 - 15 |

| Гвоздевой | Юфть | 11 - 13 | 15 - 17 | 16 - 18 | 16 - 18 | 14 - 16 | |

| Ботинки | " | " | 12 - 14 | 15 - 17 | 16 - 18 | 16 - 18 | 14 - 16 |

| Сандалии, чувяки, спортивные туфли | Сандальный | " | 2 | 7 | 9 | 9 | 10 |

| Алтанный | Кожа хромового дубления | 2 | 5 | 5 | 5 | 5 | |

| Сапоги | Выворотный | То же | 6 - 7 | 8 - 10 | 8 - 10 | 8 - 10 | 8 - 10 |

| Гвоздевой | " | 11 - 12 | 15 - 17 | 17 - 19 | 19 - 22 | 17 - 19 | |

| Рантовый ручной | " | 9 - 11 | 12 - 14 | 13 - 15 | 17 - 19 | 15 - 17 | |

| Гвоздевой | Юфть | 10 - 12 | 17 - 19 | 20 - 22 | 22 - 24 | 18 - 20 | |

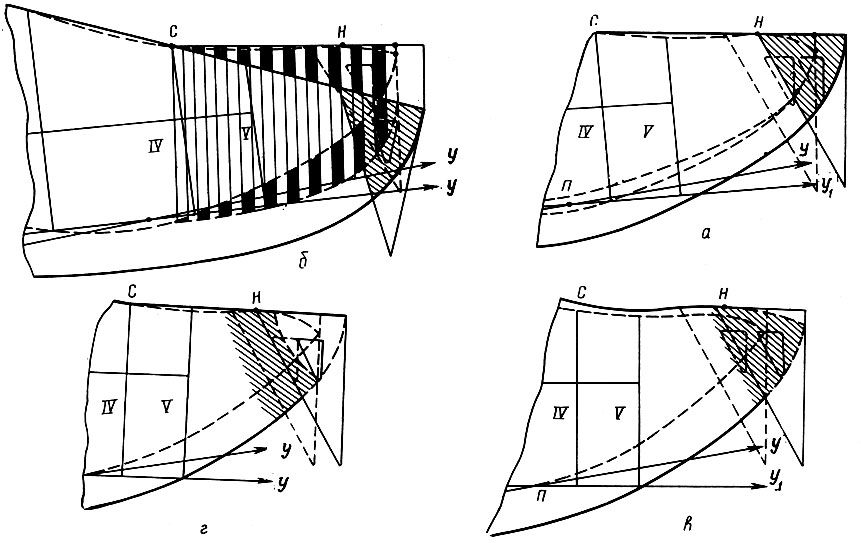

Разработку конструкции ботинок с развернутой союзкой и сапожек начинают с проведения линий перегиба союзки или переда, засекающих носочную часть развертки. Поэтому нанесение линий припуска на затяжку в носочной части обуви требует ряда дополнительных построений (рис. 36).

Рис. 36. Проведение припуска на затяжку в носочной части обуви: а - по линии развертки, проходящей через наиболее выпуклую точку носочной части; б - по линии развертки, засекающей носочную часть; в - в заготовке с кантом объемной формы; г - в заготовке с открытой носочной частью

Сначала проводят линию через точку С, расположенную на пересечении верхнего контура развертки и IV базисной линии, и точку Я, находящуюся в наиболее выпуклом месте верхнего контура развертки носочной части. От указанной линии опускают перпендикуляр, который должен касаться переднего угла развертки и пересекать линию развертки союзки или переда. Параллельно полученной линии через каждые 5 - 7 мм проводят прямые и продолжают их за нижний контур развертки. Длину отрезков, образованных двумя линиями перегиба, по соответствующим линиям последовательно прибавляют к нижнему контуру развертки. Затем устанавливают линию припуска на затяжку согласно полученной кривой, и при необходимости выделяют внутренний и наружный пучки.

Деталировка. После учета деформации заготовки приступают к деталировке - получению отдельных деталей на основе рабочего чертежа модели верха обуви. Детали получают в определенной последовательности: вначале детали верха обуви, а затем подкладки и межподкладки.

При деталировке используют специальные инструменты: нож, линейку, циркуль, шило, измерительную ленту, лекала и т. д.

Основным приемом деталировки является вырезание деталей из бумаги и картона. При этом получение плавной линии зависит от заточки лезвия ножа и техники резания.

При резании бумаги нож держат в правой руке большим, указательным и средним пальцами, опираясь при этом на мизинец. Такое положение пальцев создает устойчивость при резании. Пальцами левой руки прижимают отрезаемую деталь, причем указательный палец должен перемещаться параллельно лезвию ножа, придерживая деталь у самой линии отреза.

Деталировку начинают с вырезания общего контура модели. Затем приступают к получению деталей верха, соблюдая при этом последовательность, определяемую расположением деталей в разрабатываемой модели. Детали, конфигурация которых не зависит от формы остальных деталей, должны быть получены в первую очередь. После этого получают детали, конфигурация которых зависит от наложения предыдущих и т. д.

Эту последовательность можно проследить на деталировке модели ботинка с отрезными деталями. Деталировку начинают с носочной части модели. Получают носок и союзку, контур которой зависит от передней линии носка. Конфигурация задинки, в свою очередь, определяется линией крыла союзки. Затем получают берец, передний и нижний контуры которого зависят от линии выреза союзки и верхней линии задинки. В последнюю очередь строят задний наружный ремень и язычок, форма и размеры которых определяются задним контуром задинки и берца, а также передней линией берца.

Установив последовательность деталировки, приступают непосредственно к получению деталей. Деталировка производится различными приемами, но, как правило, сборочную модель на отдельные детали не разрезают.

Основные приемы деталировки - очерчивание и нанесение наколов шилом. Наружный контур деталей получают очерчиванием, а внутренний - нанесением наколов шилом или очерчиванием через прорези на сборочной модели. Очерчивание лучше производить шилом, так как при этом образуется канавка, создающая удобство при резании.

При выполнении наколов шилом под модель подкладывают или подклеивают чистый лист бумаги и на него переносят линии деталей. Наколы производят последовательно по всему контуру детали. В местах прохождения прямых линий наколы наносят только в двух точках, не считая конечных, используемых в дальнейшем для проведения линий. Затем вырезают деталь.

Возможно также получение внутренних контуров деталей с помощью прорезей в местах прохождения отдельных линий. Прорези располагают на небольшом расстоянии друг от друга, не допуская соединения линии надрезов во избежание искажения контура детали. По намеченным линиям вырезают деталь.

В моделях обуви нередко встречаются симметричные детали - носки, союзки, ремни, переда, голенища и т. п. Для получения таких деталей очерчивают контур половины детали и шилом проводят ось симметрии. Сложив бумагу по оси, тщательно разглаживают место перегиба. Затем вырезают вдвое сложенную деталь.

В некоторых случаях на лист бумаги, площадь которого должна быть несколько больше площади получаемой детали, наносят ось симметрии. Бумагу складывают вдвое и линию перегиба совмещают с линией развертки детали. Затем деталь очерчивают или наносят наколы шилом и вырезают.

При различии внутренней и наружной сторон по линии припуска на затяжку вырезанную деталь разворачивают и уточняют. На внутренней стороне припуска на затяжку вырезают небольшую выемку для того, чтобы при дальнейшей сборке заготовки можно было отличить внутреннюю и наружную стороны.

Установление припусков на обработку и сборку. Величина припуска зависит от его назначения (под выворотку, загибку и т. д.), вида применяемых материалов (материал верха - выросток, шевро и т. д., кожподкладки - футор, кожа и т. д.), вида шва, количества строчек, наличия перфорации и т. п.

Припуск под строчку рассчитывают исходя из количества строчек, их расстояния от края и между собой, наличия перфорации и ее ширины, расстояния от строчки до начала спуска края деталей и величины спуска. Согласно методикам изготовления бытовой обуви установлены следующие нормативы указанных расстояний и величин спуска, мм:

| Расстояние первой строчки от края настрочной детали | 0,8 - 1,0 |

| Расстояние между смежными строчками при отсутствии перфорации | 0,8 - 1,5 |

| Расстояние между смежными строчками, включая перфорацию | Размер диаметра отверстия перфорации плюс 2 - 3 мм |

| Ширина спуска под строчку по краю детали с бахтармы | 3 - 4 |

Исходя из этих норм, легко подсчитать величину припуска под строчку. Для примера определим припуски под строчку переднего контура союзки при настрачивании на нее носка тремя строчками (при одном ряде перфораций) при следующих условиях (минимальные нормы, мм):

| Расстояние от края верхней детали до первой строчки | 0,8 |

| Расстояние между смежными (первой и второй) строчками | 1,2 |

| Расстояние от второй строчки до края перфорации | 1,0 |

| Диаметр отверстий перфорации | 2,0 |

| Расстояние от края перфорации до третьей строчки | 1,0 |

| Ширина спуска нижней детали | 3,0 |

| Итого | 9,0 |

Учитывая ширину проколов кожи иглой при трех рядах строчки, припуск увеличивают до 9,5 мм.

Линию припуска проводят на равном расстоянии от линии носка, отступив от него на 9,5 мм; углы припуска закругляют.

Приведенный метод подсчета величины припуска позволяет определить ширину припуска под строчку при перфорации разной формы и при различном количестве строчек.

Принимают следующие припуски на строчку, мм:

| В бытовой обуви: | |

| для наружных деталей заготовки (при двух строчках без перфорации): | |

| из кожи хромового дубления | 5 - 8 |

| " ткани и искусственных кож | 8 - 9 |

| для внутренних деталей заготовки (при одной строчке): | |

| из кожи | 3 - 6 |

| " ткани | 6 - 8 |

| В сапогах: | |

| для голенищ из юфти: | |

| по линии пристрачивания передов | 10 - 11 |

| " " заднего шва | 6 - 7 |

| для голенищ из искусственных кож по линии заднего шва | 12 - 15 |

| В полусапогах с накладными берцами из юфти | 15 - 17 |

Припуск к краям деталей, идущих под загибку, для всех видов кожи и искусственных кож - 4 мм, для дублированных тканей - 5 мм. Припуск к верхнему краю берца ботинка или полуботинка под выворотку - 4 - 5 мм.

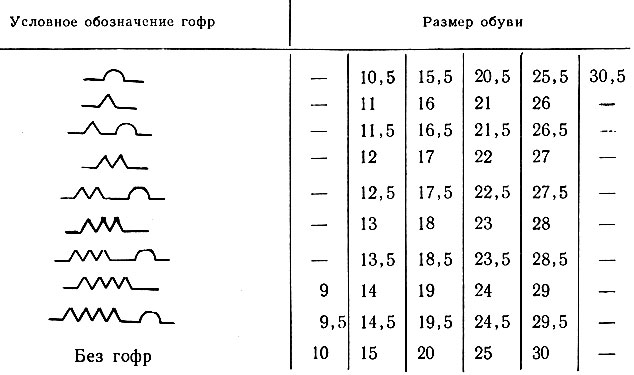

Для правильного наложения одной детали на другую при их сборке на нижней детали делают наколы и гофры (ориентиры). Места их расположения зависят от формы накладываемой детали. Наколы производят преимущественно в середине наложения края детали или в местах, имеющих выпуклость или изгиб, гофры - в начале и в конце наложения детали. Гофры используют также для различия деталей по размерам в процессе производства (сборки заготовки, формования и др.). Система гофр, разработанная московским объединением обувных предприятий "Заря", приведена в табл. 7.

Ориентировочные размеры гофр следующие, мм: для деталей из кожи по высоте и ширине - 1,5 - 2,0; для деталей из текстиля - 4,0.

Наколы и гофры ставят в таких местах детали, где незначительное нарушение ее контура будет незаметно в готовой обуви, например в местах, идущих под затяжку или под строчку.

Для облегчения процесса формования заготовки на колодке в модели верха предусматривают надрезы в геленочной части затяжного припуска. Так, с внутренней стороны геленочной части на припуске под затяжку делают от двух до пяти надрезов глубиной 7 - 8 мм (до линии межподкладки) с расстоянием между ними 10 мм; с наружной стороны достаточно двух надрезов.

Таблица 7

Система гофр, разработанная московским объединением обувных предприятий "Заря"

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"